FORMEN

TECHNOLOGISCHER PROZESS

Die Produktion von Formen wird anhand unserer eigenen betrieblichen Qualitätsnormen abgewickelt. Ein qualifiziertes Team von Konstrukteuren und Technologen sorgt für die höchste Qualität der von uns angebotenen Produkte und Service-Dienstleistungen, unsere technologischen Prozesse werden ständig perfektioniert. Der Umsetzung neuer technologischer Lösungen gehen immer Tests voran, die in einem Versuchswerk durchgeführt werden. So können wir die Qualität kontrollieren und den Produktionsprozess ständig optimieren. Wir sind bemüht, die Bedürfnisse unserer Kunden laufend zu erkennen und den steigenden Marktanforderungen gewachsen zu sein.

TECHNOLOGISCHER PROZESS

Die Qualität der Formen hängt nicht nur von dem technologischen Prozess alleine ab, sondern auch von der Qualität des Materials, aus dem sie hergestellt werden. Die Qualitätskontrolle findet bereits auf der Etappe der Materiallieferung statt. Die Qualität von geliefertem Stahl überprüfen wir u.a. nach dem Ultraschallprüfverfahren, dem jede einzelne Blechtafel unterzogen wird. Die Prüfung erfolgt unter Verwendung eines Spezialwagens, auf dem das Prüfgerät samt Prüfkopf installiert ist. Das Material wird hinsichtlich Inhomogenitäten wie Aufblätterung, Überwalzungen, Risse, Verkleben und auf die Präsenz von Gasblasen oder nichtmetallischen Einschlüssen untersucht. Im Laufe des Produktionsprozesses werden auch die Schweißnähte mit Ultraschall geprüft. Sie müssen der Norm PN-EN 25817:1997 entsprechen. Die Prüfung der Schweißnähte umfasst das Auftreten solcher Fehler wie Risse, Kaltschweißungen, Poren und Phasenblasen. Ultraschallprüfungen werden auch im Laufe der Erneuerung oder Reparatur der Formen und anderer Anlagen durchgeführt. Wir kooperieren ausschließlich mit erprobten Lieferanten von Stahl, die für sehr hohe Qualität des gelieferten Materials bürgen.

PRÜFUNG VON STAHL MITTELS EINES FEHLERDETEKTORS

DIE MATRIZEN FÜR DIE FORMEN WERDEN MIT MODERNSTEN GAS-AUSBRENNMASCHINEN DER FIRMA MESSER GEBRANNT, DIE BEREITS AUF DER ETAPPE DES MATRIZEN-AUSBRENNENS EINE HOHE PRÄZISION GARANTIEREN.

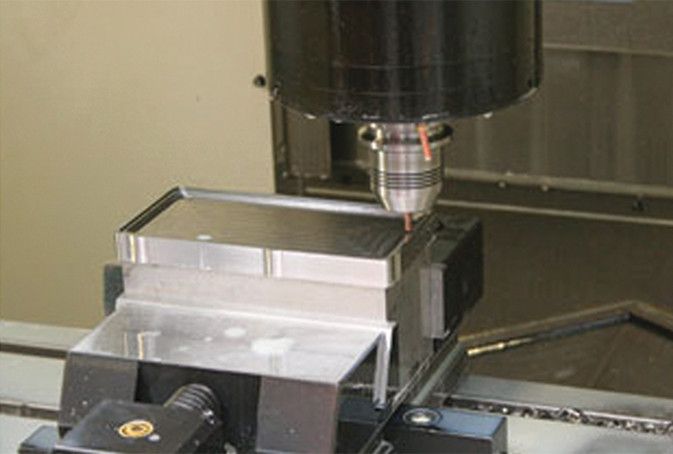

Die Bearbeitung der Steinfelder und der Stempelplatten erfolgt auf hochwertigen CNC-Bearbeitungszentren mit drei oder fünf Achsen solcher Hersteller wie FPT, Mori Seiki oder Hartford. Diese Maschinen gewährleisten eine sehr genaue mechanische Bearbeitung der Formen und das, was für die Qualität der Betonprodukte ausschlaggebend ist: eine sehr genaue Einhaltung der Maße der Steinfelder und ihre Wiederholbarkeit. Die Wandoberfläche der Steinfelder in der Matrize wird so behandelt, dass die Entschalung des gerüttelten Betons erleichtert und eine zuverlässige Funktion der Formen gewährleistet wird. Die Stempelplatten haben auf dem Umfang einen Spielraum von 0,3÷0,4 mm bei niedrigen und von 0,5÷0.6 mm bei hohen Formen. Ein derart kleiner Spielraum garantiert hohe Qualität der Betonprodukte und verlängert die Lebensdauer der Formen.

BEARBEITUNG EINER MATRIZE AUF DER FÜNFACHSEN-FRÄSMASCHINE FPT DINO