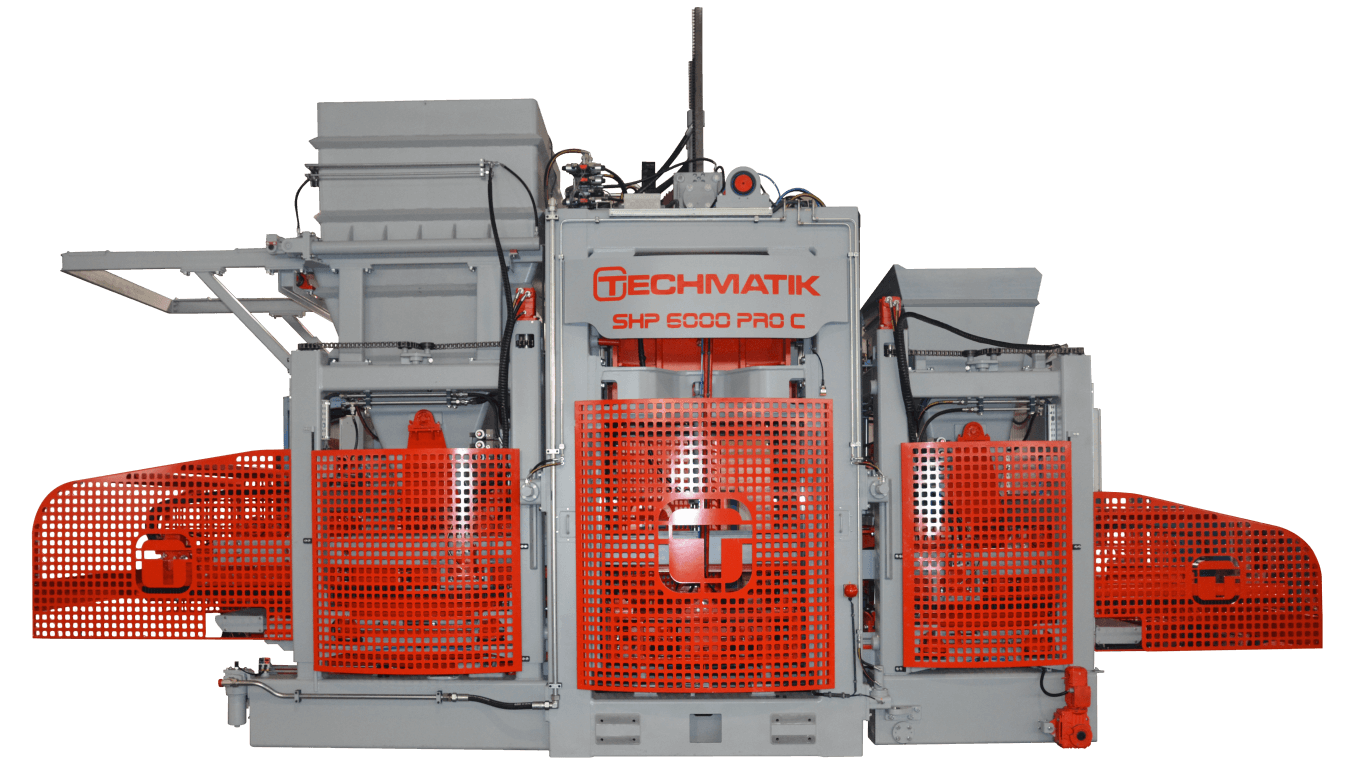

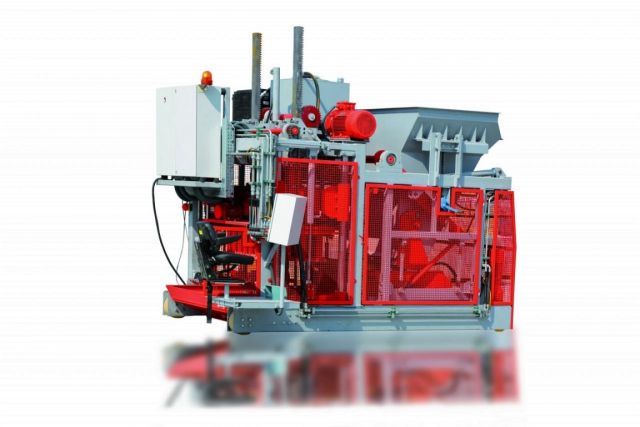

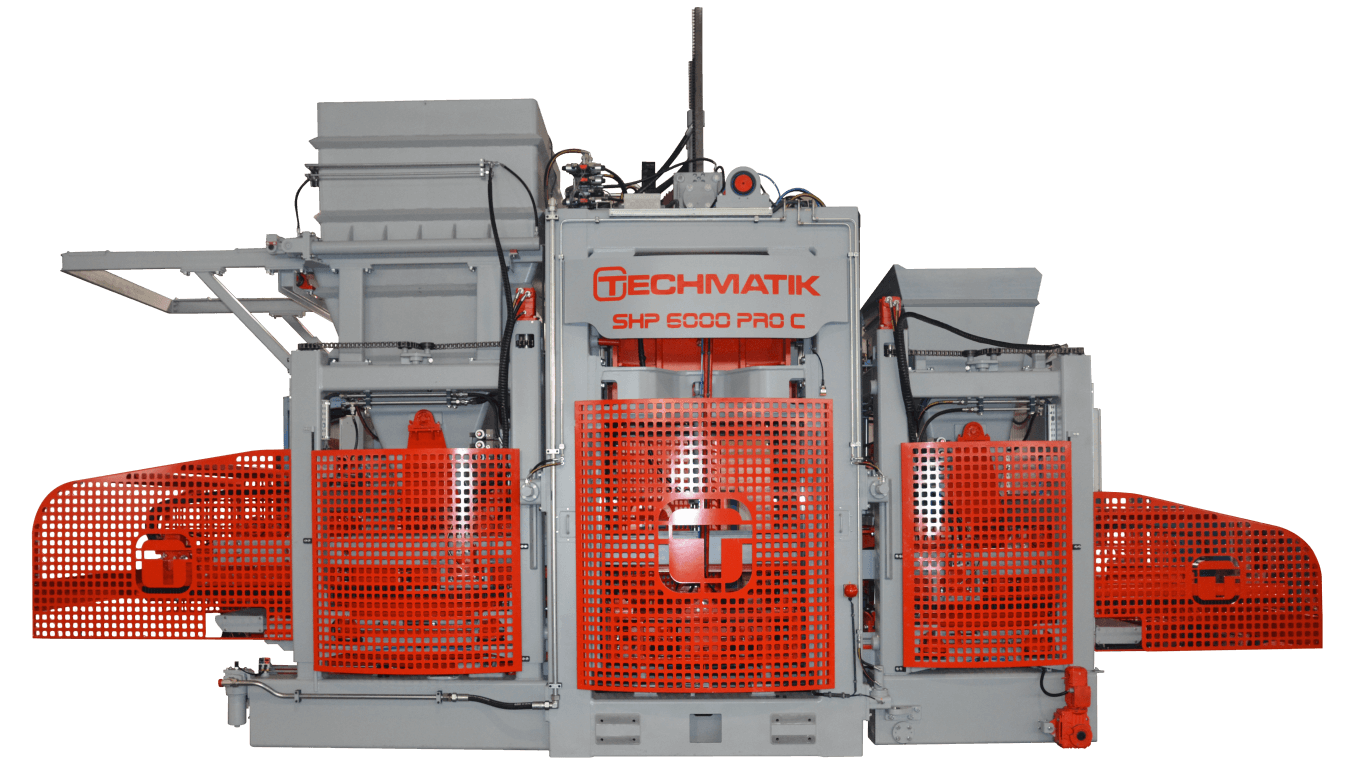

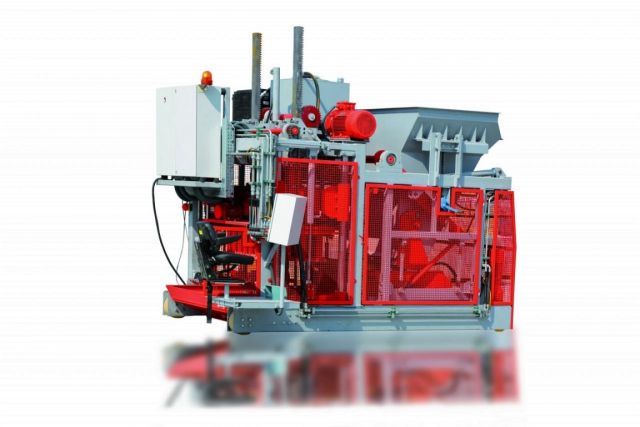

Betonsteinfertiger Techmatik SHP 6000 PRO C – eine Höchstleistungs-Maschine zur vollautomatischen Fertigung von unterschiedlichen Produkten mit Höhen von 15 mm bis 550 mm.

Die Produkthöhe von 15 mm ist möglich durch eine Optimierung der Bahn hinsichtlich der Möglichkeit, die Paletten mittels eines Hydraulikzylinders zuzuführen. Die Verwendung neuartiger Antriebssysteme und Elementenpaare gewährleistet hohe Produktionseffizienz und niedrige Betriebskosten.

VORTEILE DER BETONSTEINFERTIGUNGSMASCHINE SHP 6000 PRO C:

- Ein breites Produktspektrum mit Höhen von 15 mm bis 550 mm

- Niedriger Stromverbrauch dank der Verwendung neuartiger Antriebssysteme und Elementenpaare

- Produktion auf Unterlagsplatten aus Stahl, Holz oder Kunststoff – hohe Qualität der Betonprodukte

- Verstärkte Rüttelkasten-Konstruktion erhöht die Lebensdauer der Formen Maschine selbst

- System für zusätzliche Auflast-Vibration – DoubleVibration System (DVS®)

- Spaltaufdeckungssystem (GDS – Gap Detection System)

- Formzyklen-Zählsystem (CCS – CycleCounting System)

INNOVATIVE LÖSUNGEN:

Optimierte Rüttelkasten-Konstruktion

Entwicklung einer neuen Rüttelkasten-Konstruktion, mit dem Schwerpunkt auf Erhöhung der Unwuchtkraft bei gleichzeitiger Steigerung der Effizienz des gesamten Systems. Eine neue Gegengewichts-Konstruktion erlaubte eine Reduzierung des Vibrationswinkels um mindestens 50%, bezogen auf bisherige Einstellungen. So entstand ein Produkt höchster Qualität.

System für zusätzliche Auflast-Vibration

(DVS® – DoubleVibration System)

Ein System auf der Basis zweier gegenläufig rotierender Massen, angetrieben durch Synchronmotoren der Servoserie CMP (High Dynamic). Das System gewährleistet stufenlose Regelung der Rüttelkraft, ohne dass die Produktion angehalten werden muss. Gleichzeitig ist eine präzise Einstellung der Vibrationsparameter für ein breites Produktspektrum möglich, was in höchster Qualität der Produkte resultiert.

Präzise Positionierung des Gesenks gegenüber der Auflast

Eine genauere Positionierung des Formgesenks in den Backen der Kästen durch Verwendung von Begrenzern, die seine Verschiebung in Bezug auf die Auflast bei der Arbeit verhindern. Die Regelung erfolgt mittels Schrauben, die die Stützleiste an den Andruckbalken des Gesenks pressen. Zusätzlich wurden die Backen verlängert, die das Gesenk halten, sodass ein besserer Andruck gewährleistet ist und auf Unterlagsplatten 1300 mm x 1400 mm produziert werden kann.

Zur Sicherung der Kissen gegen mechanische Beschädigung beim Formenwechsel wurde ein zusätzlicher Begrenzer eingesetzt.

Spaltaufdeckungssystem

(GDS – Gap Detection System)

Ein Diagnosesystem zur Prüfung der richtigen Einstellung der Formkästen auf den Anschlagschrauben. Die Hauptaufgabe des Systems ist die Erhöhung der Gesenke-Lebensdauer, und zwar durch die Messung der Entfernung zwischen den Andruckbalken am Gesenk und dem Unterteil des Kastens. Eine Konstruktion auf der Basis der über vier Punkte verteilten Sensoren, die die Abweichung vom vorgegebenen Wert registrieren.

Formzyklen-Zählsystem

(CCS – CycleCounting System)

Ein Diagnosesystem zur Zählung der Zyklen (Takten) für die jeweilige Form. Eine Konstruktion auf der Basis eines an der Formungsbaugruppe fest montierten Zählkopfes (Senders) und eines im Formgesenk ebenfalls fest montierten Empfängers. Die sehr große Zahl möglicher Kombinationen erlaubt eine genaue Einschätzung der Produktionsgröße für einzelne Produkte.

Hydraulischer Antrieb des Füllgitters

Die an den Schwertern aufgehängten Füllgitter werden durch Hydraulikzylinder angetrieben. Die Hauptaufgabe des Systems ist eine genauere Verteilung der Betonmischung und ihre Füllung in das Gesenk.

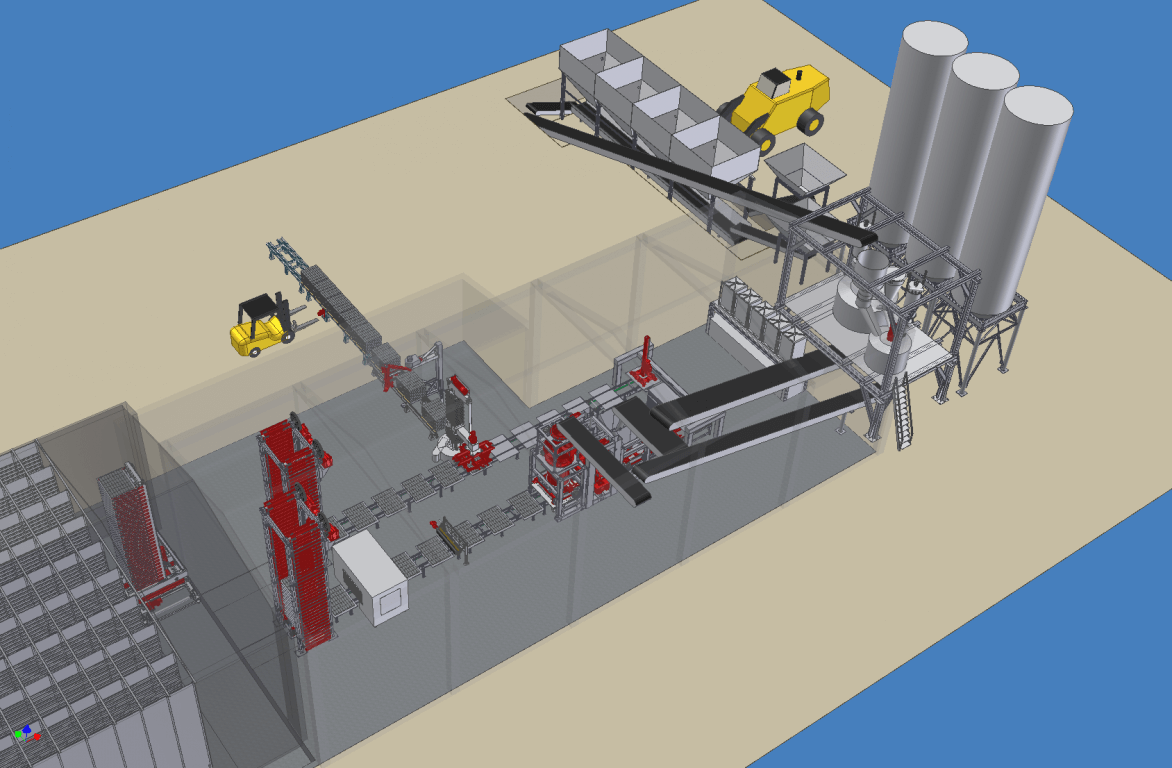

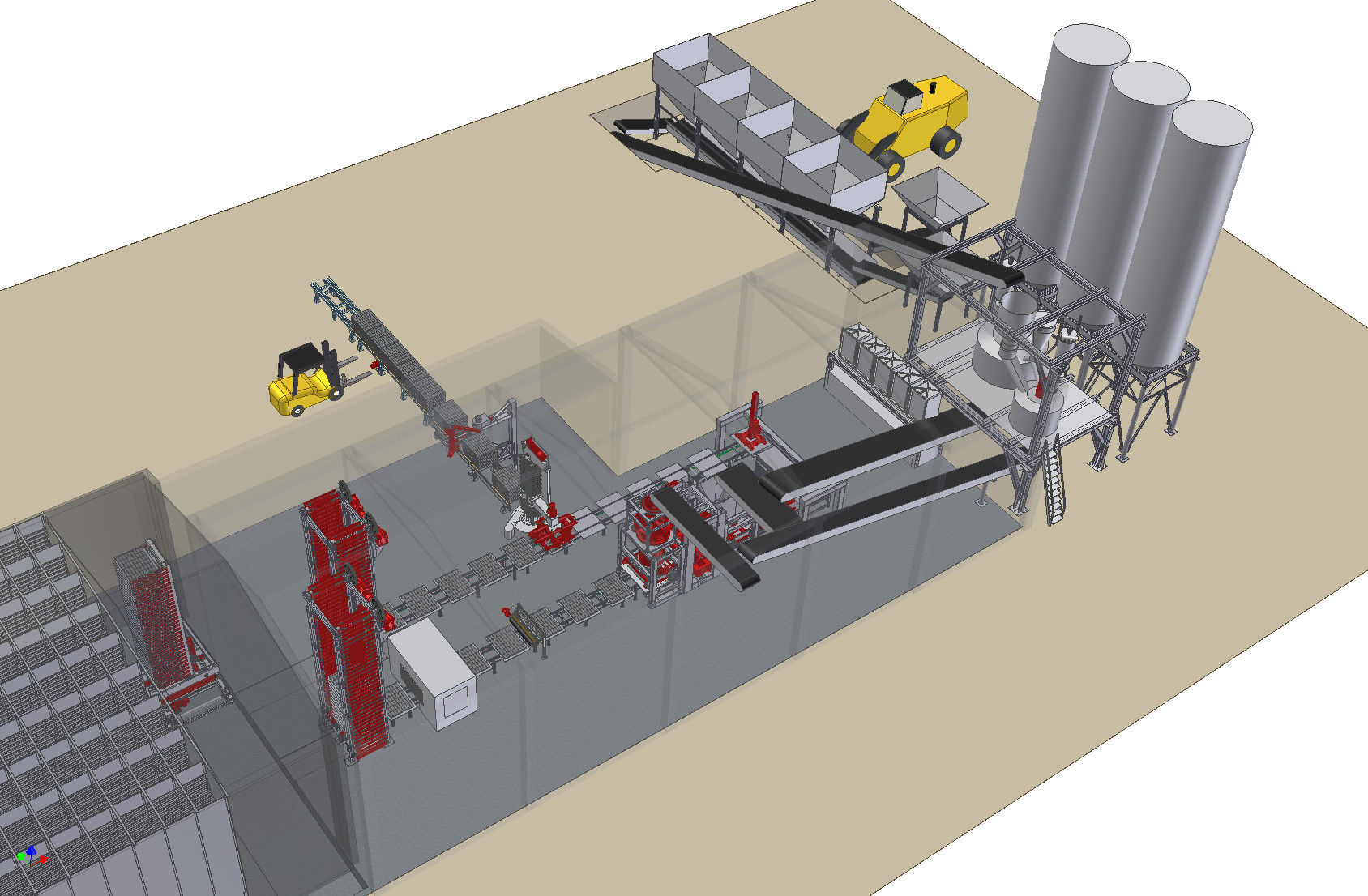

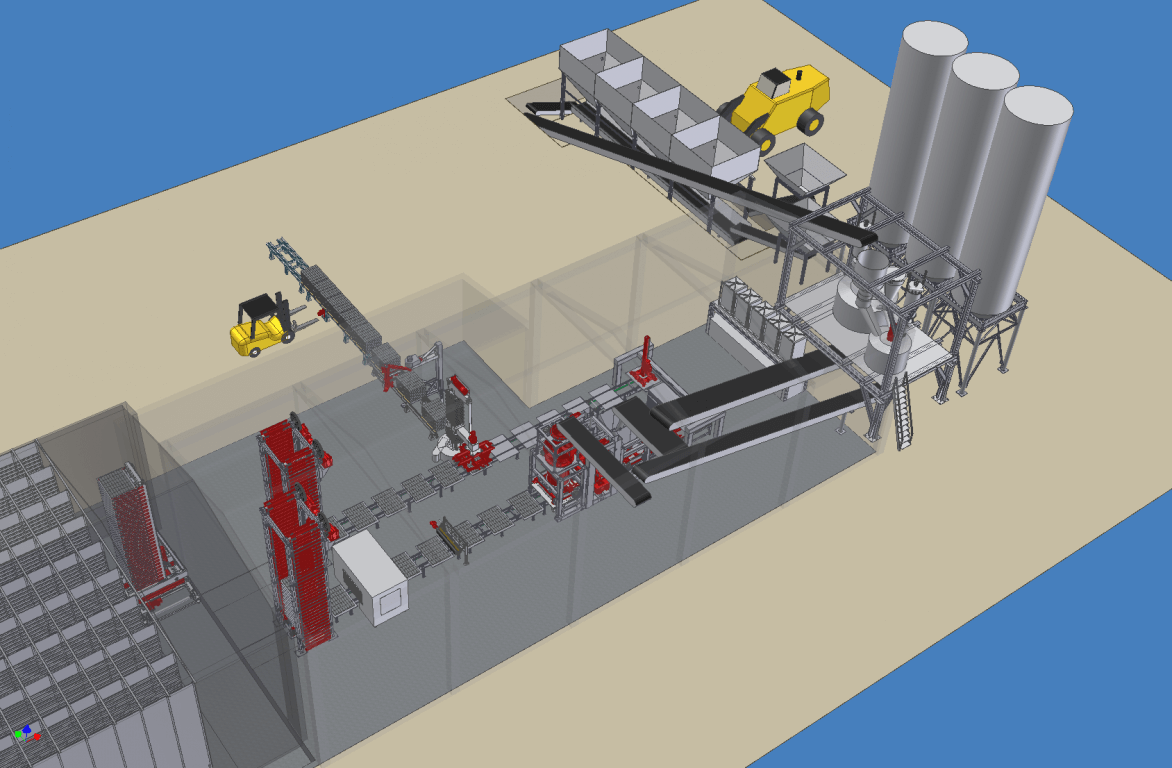

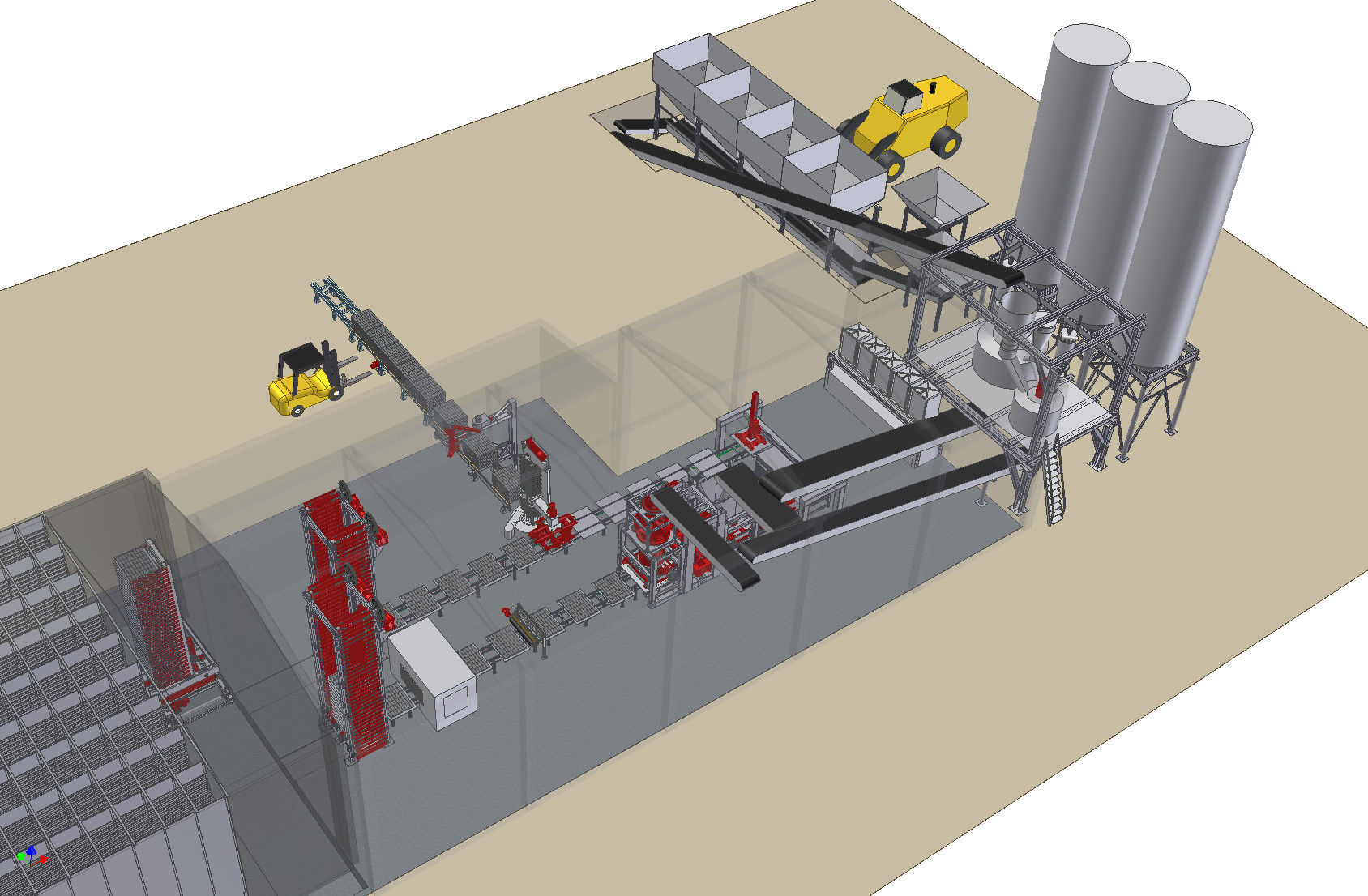

In unserem Angebot finden Sie nicht nur moderne Hochleistungsmaschinen und -Anlagen zur Produktion von Betonpflastersteinen und Betonsteinelementen, sondern auch komplette technologische Linien, gesteuert durch ein integriertes Computersystem, die Wiederholbarkeit der Produktion und höchste Produktqualität garantieren.

Vorteile der Fertigungslinien von Techmatik

- Zuverlässigkeit, Energieeinsparung, vielseitig einsetzbar

- innovative Konstruktionslösungen

- moderne Fertigungstechnologien

- kompakte Bauweise

- niedriger Lärmpegel

- günstiger Preis

Alle Fertigungslinien sind mit Maschinen auf höchstem technologischem Niveau ausgestattet wie die Betonsteinfertigungsmaschine SHP 5000 PRO C, Mischer, moderne Hub- und Senkleiter, Ober- und Unterbühne, Palettenvorschubeinrichtung oder ROBOMATIK-Verpackungsanlagen.

Je nach Bedürfnissen des Kunden kann die Fertigungslinie mit zusätzlichen Anlagen zur Betonveredelung ausgestattet werden – der WASHMATIK-Spülanlage oder dem Alterungstrommel, die den Effekt alter Kopfpflastersteine ermöglicht. Jede Fertigungslinie ist den individuellen Bedürfnissen des Kunden angepasst und dementsprechend entworfen.

BEISPIEL FÜR EINE TECHNOLOGISCHE LINIE TECHMATIK

| BEISPIEL FÜR EINE TECHNOLOGISCHE LINIE TECHMATIK 1. Gesteinskörnungssilo – vier Kammern 4 x 25 m³

2. Bandförderer

3. Bandförderer mit Waage

4. Gesteinskörnungspuffer

5. Zementwaage

6. Austrag BWK

7. Austrag BWW

8. Dosieranlage für Chemie

9. Mischer SPM 3000

10. Mischer SPMW 500

11. Stahlkonstruktion

12. Silos und teilbarer Silo

13. Silos-Filter

14. Farbstoff-Dosieranlage | NASSE LINIE 15. Betonsteinfertigungsmaschine SHP 5000 PRO C

16. Bandförderer Nassseite

17. Produktbürste

18. Hubgerüst

19. Spülanlage WASHMATIK

20. Abkipper für Ausschusswaren

21. Unterlagsplattenbesprüher | TROCKENE LINIE 22. Senkgerüst

23. Bandförderer Trockenseite

24. Kettenförderer mit Mitnehmern

25. Palettenvorschubeinrichtung

26. Unterlagsplattenpuffer

27. Unterlagsplattenwender | VERPACKUNGSLINIE 28. Robomatik

29. Bandförderer Trockenseite

30. Plattenförderer

31. Wickelmaschine

32. Drehbarer Kettenförderer

33. Kettenförderer

34. Taktförderer | REGALSYSTEM und QUERTRANSPORT

35. Unterbühne

36. Oberbühne

37. Regalsystem |

Przenośnik taśmowy dozujący

(pod każdym zbiornikiem kruszyw)

1. Zbiornik kruszyw (czterokomorowy 4x25m3)

2. Przenośnik taśmowy

2. Przenośnik taśmowy

3. Przenośnik taśmowy ważący

4. Bufor kruszywa

5. Waga cementu BWK

5. Waga cementu BWG

9. Mieszarka SPM 3000

10. Mieszarka SPMW 500

12. Silosy i silos dzielony

15. Wibroprasa SHP 5000 C PRO

16. Przenośnik pasowy mokry

17. Szczotka wypływów

18. Urządzenie piętrujące

19. Płuczka WASHMATIK

22. Urządzenie rozpiętrowujące

23. Przenośnik pasowy suchy

24. Przenośnik łańcuchowy z zabierakami

25. Podajnik blatów

28. Robomatik

31. Owijarka

34. Przenośnik taktowy

35. Wózek dolny

36. Wózek górny

27. Odwracarka blatów

37. System regałowy

Die Betonsteinfertigungsmaschine SHP 5000 PRO C hat eine höhere Produktionskapazität und ist wirtschaftlicher als die bislang angebotene SHP 5000.

VORTEILE DER BETONSTEINFERTIGUNGSMASCHINE SHP 5000 PRO C:

• ein breites Produktspektrum mit Höhen von 40 mm bis 550 mm und die Anpassung der Produktion an die Bedürfnisse der Kunden

• geringer Stromverbrauch durch Verwendung innovativer Antriebseinheiten und kinematischer Knoten

• volle Automatisierung mit Visualisierung aller Etappen des technologischen Prozesses

• ausgelegt für Produktion auf stählernen Unterlagsplatten – ermöglicht die Erhaltung hochwertiger Betonprodukte

• das COLORMIX-System ermöglicht die Produktion von Elementen mit mehrfarbiger Oberschicht

• kompakte Bauweise – die Hydraulikstation ist ein integraler Teil der Maschine.

INNOVATIVE LÖSUNGEN:

In der Betonsteinfertigungsmaschine Techmatik SHP 5000 PRO C haben wir innovative Konstruktionslösungen verwendet, die eine effiziente Produktion bei vernünftigen Betriebskosten garantieren.

• Stempel-Gegengewichte – Konstruktionselemente, die sich innerhalb des Körpers der Betonsteinfertigungsmaschine bewegen und das Gewicht des Stempels ausgleichen; auf diese Weise wurde die zum Bewegen des Stempels benötigte Energie und die Leistung der die Maschine versorgenden Hydraulikstation reduziert und die Anzahl der Servomotoren, die den Stempel bewegen, von zwei auf einen verringert.

• Linearlager – die Verwendung dieser Lösung zur präzisen Führung und Positionierung der zusammenarbeitenden Elemente der Formen und der Stempel resultiert in geringerer Abnutzung der Formen zur Produktion von Betonsteinelementen; die Matrizen und Stempel werden längere Lebensdauer haben.

• Öl-Rüttelkammer – die neue Rüttelkammer ist mit der Konstruktion der Betonsteinfertigungsmaschine nicht fest verbunden, was die Übertragung der Schwingungen auf den Maschinenkörper einschränkt; das verwendete Ölschmiersystem verlängert die Lebensdauer der Kammer und reduziert erheblich den Bedienungsaufwand.

• Akustische Dämmung der Rüttelkammer – eine Lösung zur Reduzierung des Lärms aus jenem Teil der Betonsteinfertigungsmaschine, in dem er am stärksten ist.

• Antrieb der Füllwagen – die bisherige indirekte Übertragung des Antriebs auf die Füllwagen über eine Hebelanordnung wurde durch eine Lösung ersetzt, bei der Antrieb direkt von den Motoren über Räder und Zahnleisten übertragen wird; die Abmessungen dieses Maschinenteils und damit auch die zum Bewegen der Füllwagen benötigte Energie sind jetzt geringer. Die Verkleinerung der Zahnräder verbesserte zudem die Dynamik des Füllwagens.

• Gabel zum Formenaustausch – die bisherige hydraulisch angetriebene Konstruktion wurde durch eine im Bau und Bedienung einfachere ersetzt, was den Austausch der Formen in der Betonsteinfertigungsmaschine wesentlich erleichterte.

• Colormix – eine Gruppe von Anlagen, die verschiedenfarbige Betonmischung in die Oberschicht der Betonprodukte dosieren, die in Melange-Farben hergestellt werden; ein Spezialsystem sorgt für eine gleichmäßige Verteilung der verschiedenfarbigen Betonmischung über den Füllwagen, was farbmäßige Wiederholbarkeit der Produkte gewährleistet.

• Stempelklemme – die Verwendung einer hydraulischen Klemme mit zwei Motoren verhindert die Verschiebung des Stempels gegenüber der Form, was ihre Lebensdauer erhöht.

• Elemente zur Stabilisierung des Stempels – das System wurde erheblich vereinfacht, die bisherige Lösung wurde durch zwei Zahnleisten ersetzt, die zwei mit einer Welle verbundene Zahnräder antreiben.

• Pneumatischer Bodenhebemechanismus VB – das hydraulische System wurde durch vier Balgen-Servomotoren ersetzt – in Verbindung mit der Führung des Bodens in Linienlagern.

VORTEILE DER BETONSTEINFERTIGUNGSMASCHINE

Es handelt sich um die Betonsteinfertigungsmaschine mit kleinsten Abmessungen aus unserer Familie stationärer Betonsteinfertigungsmaschinen – preiswert in Anschaffung, mit niedrigen Betriebskosten und einfacher Bedienung. Dank bewährter Konstruktionslösungen ist sie zuverlässig und robust.

Die Betonsteinfertigungsmaschine HP 3000 PRO ist für stationäre Produktion ausgelegt. Ausgestattet mit einem Rütteltisch, kann sie mit typischen Anlagen der technologischen Linie zusammenarbeiten.

In der Standardversion ist die Maschine zur Produktion Einschichtelemente bestimmt. Sie kann zusätzlich mit einer Einheit zur Zuführung der äußeren Betonschicht ausgestattet werden; dann ist die Produktion Doppeltschichtelemente möglich.

Darüber hinaus fanden hier erprobte Lösungen Anwendung:

• hydraulische Antriebe der Füllwagen und des Fahrsystems,

• mechanische Spannung von Stempel und Form,

• Linearlager,

• präzise zusammenarbeitende Elemente der Formen und Stempel.

KONSTRUKTIONSLÖSUNGEN

• Antrieb der Füllwagen – die bisherige indirekte Übertragung des Antriebs auf die Füllwagen über eine Hebelanordnung wurde durch eine Lösung ersetzt, bei der Antrieb direkt von den Motoren über Räder und Zahnleisten übertragen wird; die Abmessungen dieses Maschinenteils und damit auch die zum Bewegen der Füllwagen benötigte Energie sind jetzt geringer. Die Verkleinerung der Zahnräder verbesserte zudem die Dynamik des Füllwagens. Kunststoffräder reduzieren weit gehend den Lärm und sichern andere, wichtigere und teurere Elemente des Systems vor Beschädigung und verringern ihren Verschleiß.

• Linearlager – die Verwendung dieser Lösung zur präzisen Führung und Positionierung der zusammenarbeitenden Elemente der Formen und der Stempel resultiert in geringerer Abnutzung der Formen zur Produktion von Betonsteinelementen; die Matrizen und Stempel werden längere Lebensdauer haben.

• Mechanische Spannung vo Stempel und Form – die Verwendung der Gewindeverbindungen vereinfacht die Konstruktion.

• Anhebung der Rahmen – die Verwendung eines Zahnhebers ermöglichte eine Vereinfachung der Konstruktion der Antriebseinheit und schränkte die Bedienungsoperationen ein.

Die Betonsteinfertigungsmaschine MULTI 1200 PRO ist die einzige schreitende Maschine in der Welt, die für die Herstellung von Betonelementen mit Höhen von 10 bis 120 cm ausgelegt ist.

Die in der Maschine angewandten innovativen Lösungen ermöglichen eine Erweiterung des Produktsortiments um extrem hohe Betonelemente:

die GaLaBau-Produkte, L-Formteile, Blumentöpfe und andere architektonische und dekorative Gartenelemente wie Palisaden oder Umzäunungen sowie Elemente für die Straßeninfrastruktur; Rohre, Durchführungen usw.

Geringer Investitions- und infrastruktureller Aufwand ermöglicht eine sehr schnelle Produktionsaufnahme.

INNOVATIVE LÖSUNGEN

Antrieb des Füllwagens – Übertragung des Drehmoments von Hydraulikmotoren auf Zahnleisten mittels Zahnräder mit spezieller Konstruktion. Die Verwendung der Zahnräder verbessert die Dynamik der Füllwagen. Eine Komposition verschiedener Materialien verringert den Lärm und schützt die Füllwagenmechanismen vor übermäßigem Verschleiß.

Linearlager – präzise Führung und Positionierung der zusammenarbeitenden Elemente der Matrize und des Stempels resultiert in einem geringeren Verschleiß der Formen.

Antrieb der Maschine – elektrische Schaltung mit einem Getriebemotor und einem Riemengetriebe, gesteuert über einen Wechselrichter; ermöglicht reibungslose Fahrt der Maschine.

Antrieb der Traverse (Stempel) und der Formkästen (Matrize) – erfolgt über ein System von Hydraulikzylindern und Wellen, gelagert und befestigt in Fassungen mit spezieller Konstruktion, die auf den Maschinenrumpf stützen.

Hydraulische Verriegelung des beweglichen BWK-Rahmens ermöglicht eine Verkürzung der Servicearbeiten am Steinfertiger.

Hydraulische Bremse – ein das Gleisbett ausnutzendes Bremssystem stabilisiert die Maschine bei der Arbeit.

System von Rüttlern an der Form – sichert ein homogene Verdichtung extrem hoher Produkte.

Die Betonsteinfertigungsmaschine MULTI 300 ist für die Hohlstein-Produktion im Bodenfertigungs-verfahren bestimmt. Sie ist mit Formen ausgestattet, in denen Rüttler angebracht werden. Die Formung der Produkte kann direkt auf dem Boden erfolgen. Die Maschine ist mit einer integrierten Hydraulikstation, einem Schaltschrank und einem Steuerpult mit voller Visualisierung des Produktionsprozesses ausgestattet. Bei ihrer Konstruktion wurden bewährte Lösungen wie hydraulischer Füllwagen-Antrieb, mechanische Einspannung von Stempel und Form sowie Linearlager eingesetzt. Die Betonsteinfertigungsmaschine MULTI 300 kann auch mit einem Zuführsystem für Styroporkerne ausgestattet werden.

Vorteile der Betonsteinfertigungsmaschine Multi 300

- Produktion ohne Bau der Fahrbahn möglich,

- Herstellung von Betonprodukten ohne komplette technologische Linie

- Vielseitigkeit der Produktion je nach individuellen Bedürfnisse des Kunden

- vereinfachte, kompakte Konstruktion mit geringem Platzbedarf

- Produktion ohne Bau der Fahrbahn möglich,

- Vielseitigkeit der Produktion je nach individuellen Bedürfnisse des Kunden

- vereinfachte, kompakte Konstruktion mit geringem Platzbedarf

- niedrige Inbetriebnahme-Kosten

- leichter Transport zu einem anderen Aufstellungsort

WARUM WIR?

Kurze Termine – nur 4 Wochen!

Je nach Abnutzungsgrad der Form können wir auf der Preisstellungsetappe Termine bis zu 4 Wochen garantieren.

Pünktlichkeit – wir halten die Termine ein!

Wir garantieren die Einhaltung der Fertigstellungstermine bei dem höchsten Niveau der Leistungen!

Höchste Leistungsqualität!

Die Regenerierung von Formen in unserer Firma garantiert hohe Qualität und eine Verlängerung ihrer Lebenszeit. Das resultiert in einer höheren Taktzahl der Formen.

Transport!

Unsere Fachleute unterstützen Sie gerne bei der Organisierung von Transport: Abholung der Form beim Kunden und Anlieferung der regenerierten Form.

Erfahrung!

Wir verfügen über ein Team qualifizierter Fachleute mit jahrelanger Erfahrung und über ein eigenes Qualitätsmanagementsystem.

QUALITÄT IST DIE GRUNDLAGE UNSERER ARBEIT

Die Regenerierung von Formen ist den individuelle Bedürfnissen unserer Kunden angepasst. Wir bieten den vollen Umfang von Servicearbeiten, die mit der Regenerierung und Instandsetzung von Formen zusammenhängen. Wir geben uns alle Mühe, damit unsere Produkte sich durch eine möglichst lange Lebensdauer kennzeichnen und die Fertigung hochwertiger Betonfertigteile garantieren. Die Regenerierung der Formen stützt auf unsere betriebsinternen Qualitätsnormen. Ein qualifiziertes Team von Konstrukteuren i Technologen sorgt für die höchste Qualität der Formen und deren Services durch eine fortlaufende Verbesserung der technologischen Prozesse. Wir sorgen dafür, dass jede von uns regenerierte Form von höchster Qualität ist, eine lange Lebensdauer aufweist und den Kunden rechtzeitig erreicht!

Beispiel für einen Form-Regenerierungszyklus bei der Techmatik S.A.:

1. Begutachtung der zu regenerierenden Form und Abschätzung der Kosten

2. Erstellung der technischen und technologischen Dokumentation der Form

3. Reparatur der abgenutzten Stellen, Risse und Verluste in der Matrize

4. Reparatur des Stempels

5. Anfertigung neuer Drückstücke und deren Wärmehärtung (Aufkohlen, Nitrieren)

6. Anfertigung neuer Büchsen und Gehänge (für Rasensteine o. Hohlblöcke)

7. Montage der Form

8. Versand an den Kunden

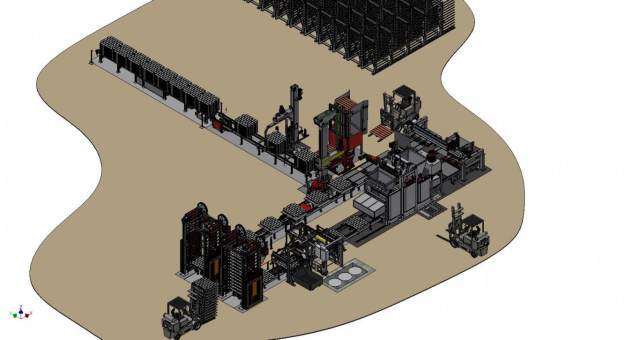

In der technologischen Linie treten diese Anlagen doppelt auf. In der sog. Nassseite hat die Hubleiter (o. Hubgerüst) die Aufgabe, entsprechend viele Unterlagsplatten mit geformten Produkten zu übernehmen und einzulagern, die dann im weiteren Verlauf des Prozesses im Regalsystem eintreffen. Auf der Trockenseite übergibt die Senkleiter die Platten mit gereiften Produkten an die Verpackungslinie.

Entsprechend gewählte Antriebseinheiten sorgen für leisen und reibungslosen Betrieb.

Die Oberbühne der Fahrzeuggruppe arbeitet in der technologischen Linie mit der Unterbühne und der Hub- und Senkleiter zusammen, indem sie die Betonprodukte in die Härtekammer liefert und dort abholt.

In der Konstruktion der Oberbühne wurden innovative Lösungen, u.a. ein Teleskopmast mit linearem Lagersystem und in die Konstruktion integrierter Ölbehälter der Hydraulikstation, eingesetzt.

Die Dreh-Unterbühne kennzeichnet sich durch kompakte Bauweise und ein innovatives Positionierungssystem.

Beim Regalsystem handelt es sich um eine beständige, stabile und korrosionsfeste Stahlkonstruktion aus verzinkten Elementen, die sehr hohe Belastungen aushalten kann. Das Regalsystem stützt auf Stahlprofile und kann schnell und leicht montiert werden – ohne Einsatz von Hebevorrichtungen.

Das Regalsystem ist für die Lagerung von Unterlagsplatten (sowohl hölzerner als auch stählerner) mit Betonprodukten bestimmt, auf denen die Produkte vorgereift werden. Es kann mit einem automatisch gesteuerten Vorhängesystem ausgestattet oder auch mit Sandwichpaneelen verkleidet werden. Ein zusätzlicher Vorteil ist die Möglichkeit, ein System zur Kontrolle der Atmosphäre einzubauen.