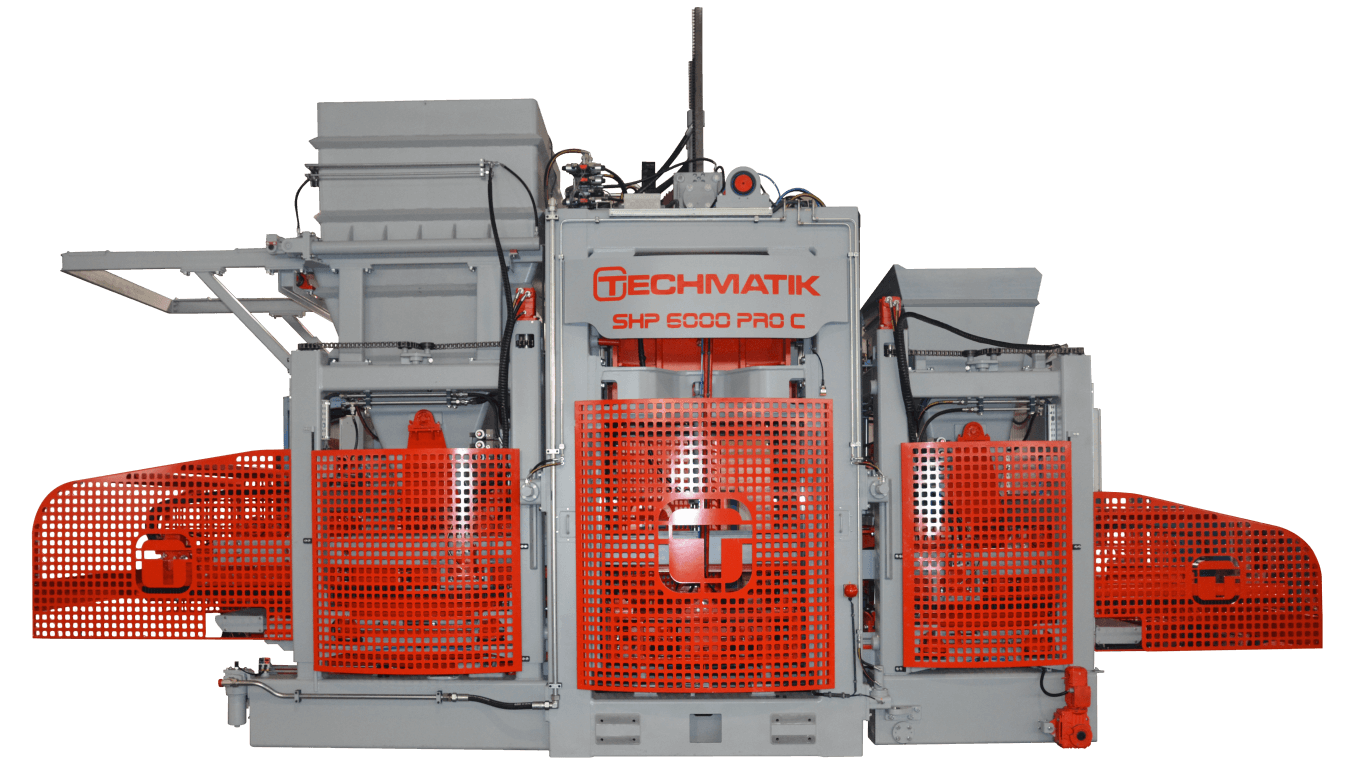

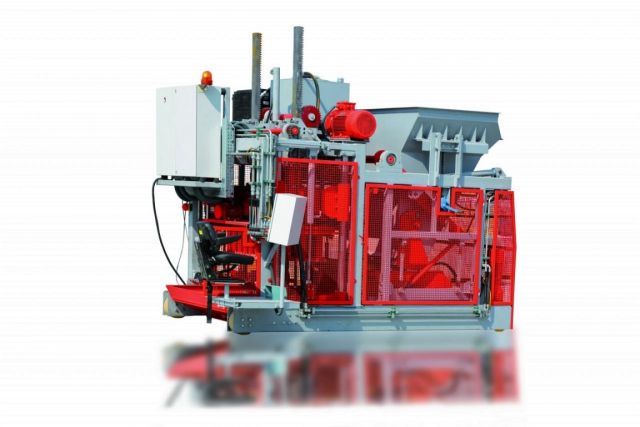

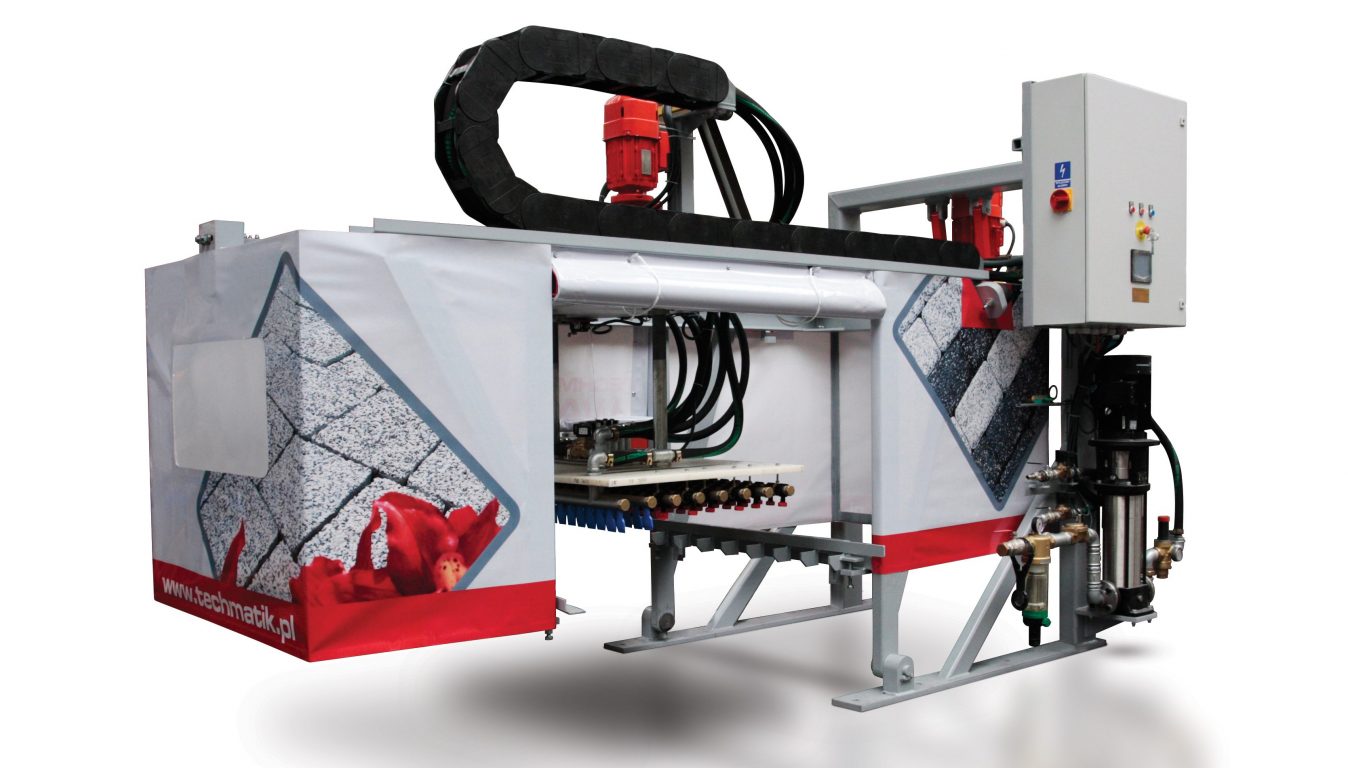

La presse vibrante TECHMATIK SHP 6000 PRO C est une machine á haute performance de productivité et prévue pour une production totalement automatique. La SHP 6000 PRO C permet de produire une large gamme de 15 mm á 550 mm de hauteur. Produire des pavés de 15mm est rendu possible par l’optimisation du design qui permet une alimentation de la production par un cylindre hydraulique. Un système d’entrainement innovant et des nœuds cinétiques garantissent une production efficiente et de faibles coûts d’exploitation.

AVANTAGES DE LA PRESSE VIBRANTES :

- Capable de produire une large gamme de produits de 15 mm a 550 mm de hauteur

- Faible consommation d’énergie due au nouveau système innovant d’entrainement et nœuds cinétiques.

- Production sur palette en métal, bois ou composite donne des produits en béton de haute qualité

- Construction renforcée de la table de vibration augmente la durée de vie du moule et de la presse.

- Système de vibration double (DVS)

- Système de détection des écarts (GDS)

- Système de comptage de cycles (CCS)

SOLUTIONS INNOVANTES:

- Table vibrante

Optimalisation structurelle de boite de vibration principalement en augmentant la force conductrice et améliorant l’ efficacité du système entier. Des changements clés dans tous les nœuds de construction résultant de nouvelles caractéristiques des opérations. La nouvelle structure des contre – poids réduit l’angle de vibration d’au moins 50% compare aux réglages précédents, réalisant une meilleure qualité de produits.

- Double Système de vibration

Le système basé sur 2 mélanges tournant a contre – courant, alimente par des servomoteurs synchrones series CMP (High dynamic), permet des changements en douceur de la force de vibration sans stoper la production. Cela permet aussi un réglage précis des paramètres de vibration pour une plus large gamme de produits, tout en soutenant une production de produits haute qualite.

- Positionnement précis du moule par rapport a la tête du pilon

Un positionnement plus précis du moule dans la boîte de moule est obtenu grâce à l’utilisation de butées, rendant impossible tout déplacement par rapport à la tête de pilon en cours de fonctionnement. Une unité de vis maintient la bande sur le faisceau de pression du liner de moule. De plus, les poignées retenant la doublure de moule sont plus longues, ce qui permet une prise plus robuste et une production utilisant des palettes de production de 1 300 x 1 400 mm. Afin de protéger les patins des dommages mécaniques, une butée supplémentaire est utilisée lors du changement de moules.

- GDS – System de comptage de cycle

Un système de diagnostic comptage de nombre de cycles (tacts) effectués sur un moule particulier. Le système construit sur la base d’une tête (émetteur) est installé de manière fixe sur l’unité de moulage, et un récepteur installé de manière permanente dans la doublure de moule permet une estimation précise du volume de production de chaque produit.

- CCS – Système de comptage de cycles

Un système de diagnostic comptant le nombre de cycles (tacts) effectués pour un moule particulier. Un système construit sur la base d’une tête (émetteur), installée de manière fixe sur l’unité de moulage, et d’un récepteur installé de façon permanente dans la doublure de moule. Un grand nombre de combinaisons possibles permet d’estimer précisément le volume de production de produits individuels.

- Entraînement hydraulique de la grille

L’application d’un moteur hydraulique pour alimenter les grilles suspendues sur des contreventements distribue et alimente le mélange de béton dans le revêtement de moule de manière plus précise.