Wydział obróbki cieplnej organizowany był równocześnie z wydziałami obróbki mechanicznej i wydziałami montażowymi w celu zamknięcia pełnego procesu technologicznego produkcji form i maszyn do galanterii betonowej. Zainwestowanie w nowoczesne urządzenia, które stanowią wyposażenie wydziału, było niezbędnym warunkiem realizacji produkcji wysokowydajnych maszyn i urządzeń. Prawidłowo przeprowadzona obróbka cieplna gwarantuje dużą żywotność wytwarzanych przez nas maszyn i form do produkcji kostki brukowej i galanterii betonowej.

Jakość naszych usług doceniły również inne przedsiębiorstwa. Współpracujemy z wieloma firmami z całego kraju i z zagranicy. Do stałych zleceniodawców należą: FABRYKA ŁOŻYSK TOCZNYCH – Kraśnik; BEFARED – Bielsko-Biała (producent motoreduktorów), BRUKPOL – Bukowiec/k. Łodzi (przemysł precyzyjny), INTERNATIONAL TOBACCO MACHINERY – Radom, PMP Poland – Jelenia Góra (produkcja dla przemysłu papierniczego), BRAT-MET – Radom (producent elementów złącznych), BOMBARDIER, HELLER, COLUMBIA.

USŁUGI

W ramach obróbki cieplnej oferujemy następujące usługi:

LP. | PROCES | TYP PIECA | WYMIARY KOMORY GRZEJNEJ PIECA [dł. x szer. x wys.] | MAKS. MASA DETALU DO OBRÓBKI |

1. | hartowanie | AFS-34 | 2250 x 1400 x 1000 mm | 900 kg |

2. | normalizowanie | AFS-34 | 2250 x 1400 x 1000 mm | 1200 kg |

3. | nawęglanie | AFS-34 | 2250 x 1400 x 1000 mm | 1200 kg |

4. | węgloazotowanie | AFS-34 | 2250 x 1400 x 1000 mm | 900 kg |

5. | wyżarzanie | BREAW-34 | 2250 x 1400 x 1000 mm | 1500 kg |

6. | azotowanie | RM24/12/10/RVE | 2250 x 1400 x 1000 mm | 1500 kg |

WYPOSAŻENIE HARTOWNI

Piece hartownicze oraz stół załadowczo-wyładowczy

Procesy obróbki cieplnej są realizowane w najnowocześniejszych w tym rejonie Europy piecach komorowych z atmosferą endotermiczną o regulowanym potencjale węgla oraz w piecu do azotowania z ewakuacją próżniową. Hartowanie, nawęglanie, węgloazotowanie i wyżarzanie realizowane są na linii technologicznej funkcjonującej na bazie komorowych pieców z integralną wanną hartowniczą SEALED QUENCH, typu CASE MASTER AFS-34. W skład linii wchodzą także urządzenia towarzyszące: myjka, piec do wysokiego odpuszczania, generatory atmosfery endotermicznej i stoły załadowczo-wyładowcze.

Piec do azotowania oraz urządzenie myjące

Piec do azotowania oraz urządzenie myjące

Hartownia wyposażona jest także w linię do azotowania gazowego. W jej skład wchodzą: piec do azotowania gazowego z ewakuacją próżniową oraz myjka do mycia detali przed azotowaniem.

Efekty obróbki cieplnej ocenia się w laboratorium metalograficznym. Urządzenia do przygotowywania zgładów metalograficznych, mikrotwardościomierz i mikroskop metalograficzny umożliwiają ocenę struktury i grubości warstw po obróbce cieplno-chemicznej oraz rozkład twardości. Wyniki pomiarów z poszczególnych procesów są archiwizowane, a próbki z numerami zleceń produkcyjnych przechowujemy przez okres jednego roku.

Procesem obróbki cieplnej steruje odpowiednio zaprogramowany komputer. Dzięki zastosowaniu atmosfery endotermicznej i odpowiedniej kontroli procesu możemy zagwarantować wysoką jakość detali po obróbce cieplnej, bardzo dobrą powtarzalność procesów, minimalizację odkształceń hartowniczych oraz brak odwęgleń i utlenień detali.

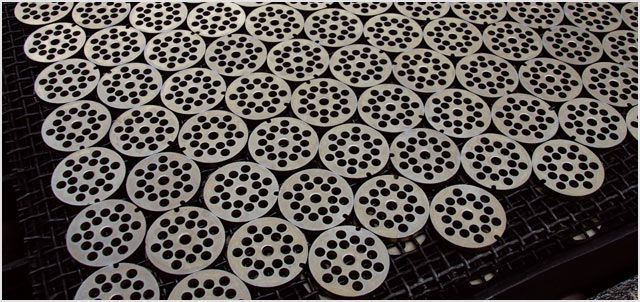

Elementy przygotowane do hartowania

KONTAKT

Katarzyna Mazur

Kierownik Działu Obróbki Cieplnej

kom. +48 / 532 398 288

tel. / faks +48 48 / 369 08 94

e-mail kmazur@techmatik.pl