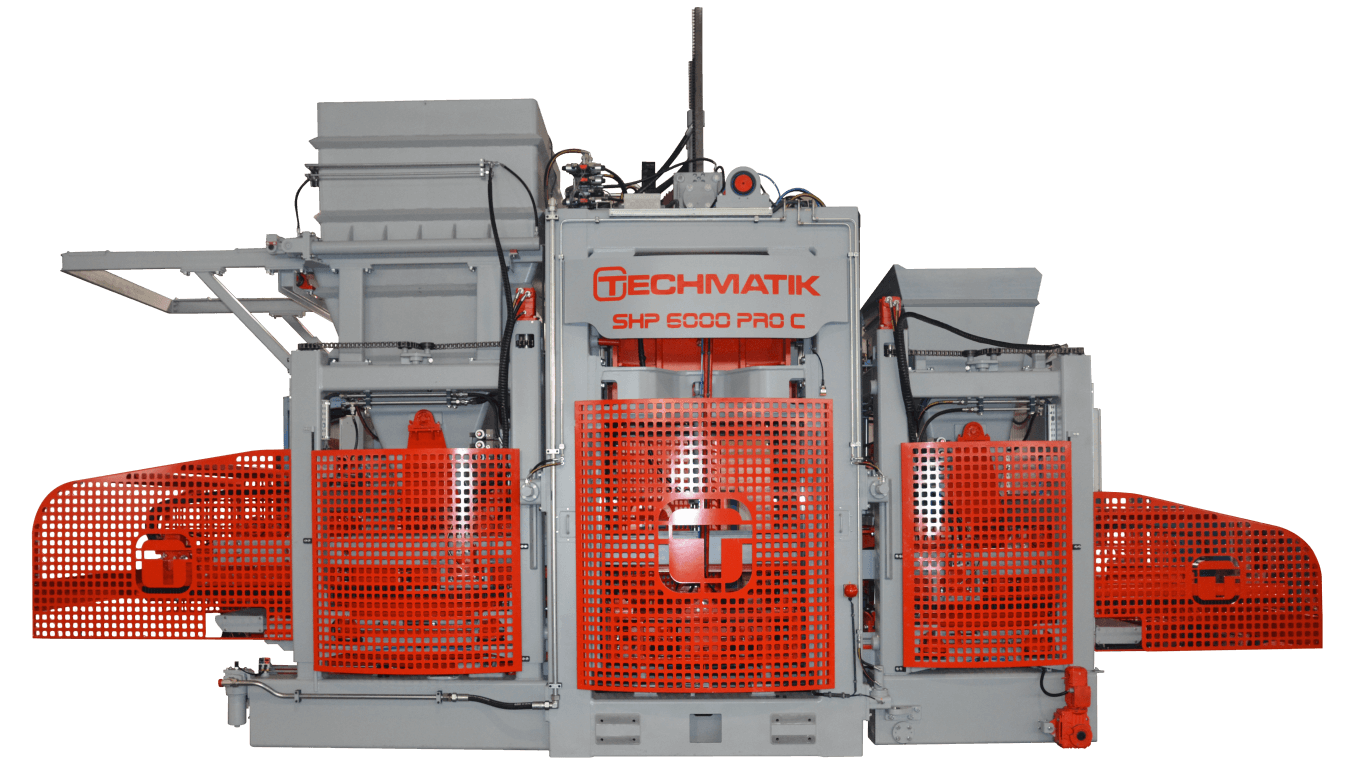

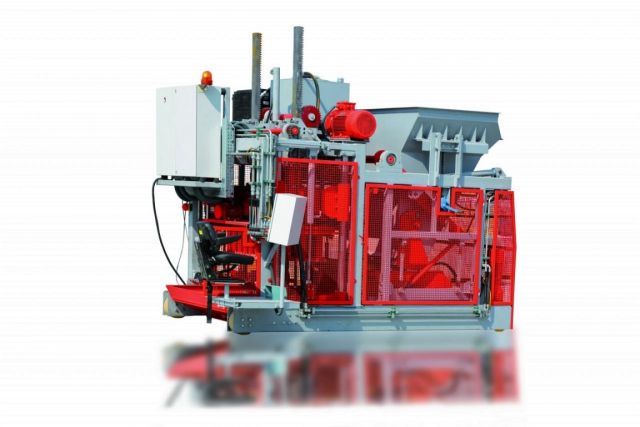

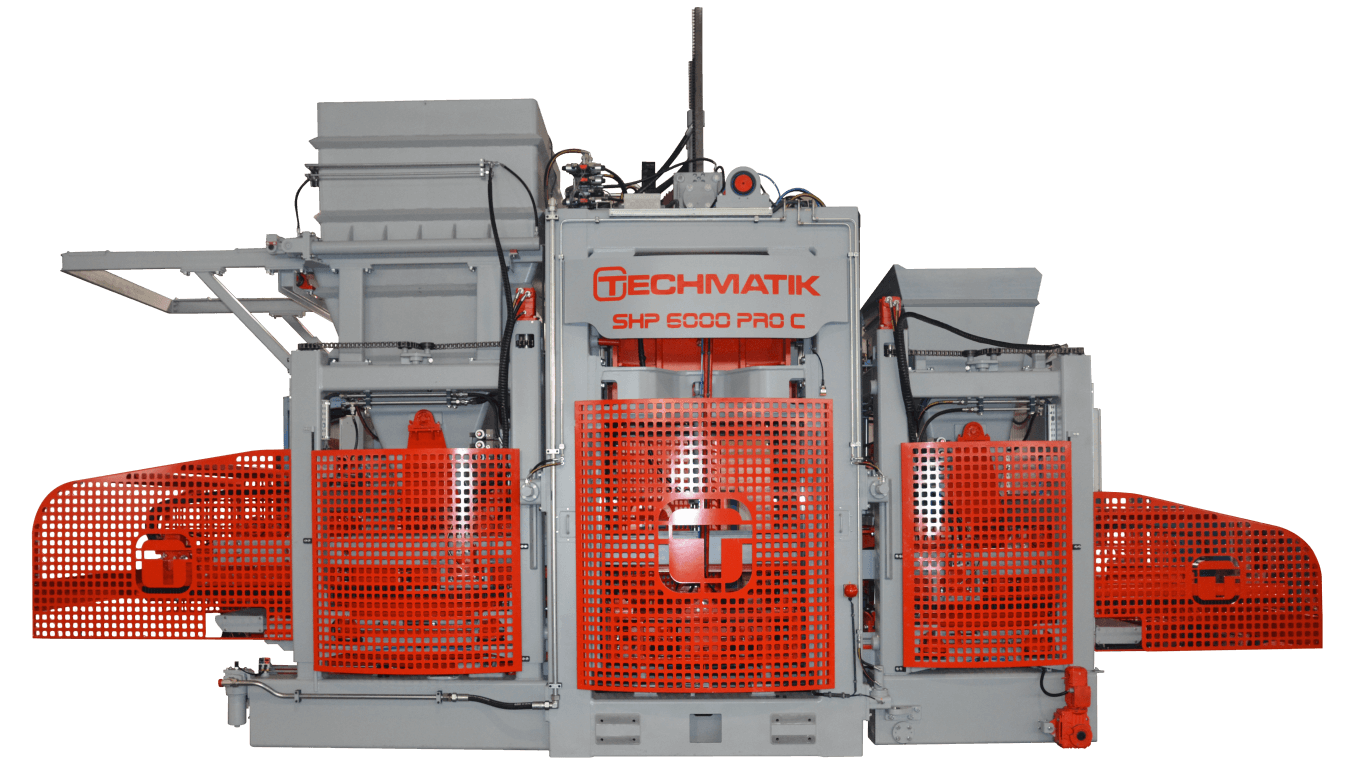

Wibroprasa Techmatik SHP 6000 PRO C – Maszyna o najwyższej wydajności przeznaczona do w pełni zautomatyzowanych produkcji. Umożliwi produkcję szerokiej gamy wyrobów, o wysokości od 15 mm do 550 mm.

Uzyskanie wyrobów o wysokości od 15 mm, jest możliwe dzięki optymalizacja konstrukcji kolejki pod kątem umożliwienia podawania blatów za pośrednictwem siłownika hydraulicznego. Dzięki zastosowaniu nowatorskich układów napędowych i węzłów kinematycznych zapewnia efektywność produkcji i niskie koszty eksploatacji.

ZALETY WIBROPRASY:

- Umożliwia produkcję szerokiej gamy wyrobów, o wysokości od 15 mm do 550 mm

- Niski pobór energii dzięki zastosowaniu nowatorskich układów napędowych i węzłów kinematycznych

- Produkcja na blatach stalowych, drewnianych lub z tworzyw sztucznych – pozwala na uzyskanie wysokiej jakości wyrobów betonowych

- Wzmocniona konstrukcja skrzyni wibracyjnej, zwiększa żywotność form oraz maszyny

- System wykrywania szczeliny (GDS – Gap Detection System)

- System zliczania cykli formy (CCS – Cycle Counting System)

INNOWACYJNE ROZWIĄZANIA:

W wibroprasie Techmatik SHP 6000 PRO C zastosowaliśmy nowe innowacyjne rozwiązania konstrukcyjne, które gwarantują efektywną produkcję, przy jednoczesnym utrzymaniu kosztów eksploatacji na rozsądnym poziomie:

- Zoptymalizowana konstrukcja skrzyni wibracyjnej

Opracowanie nowej konstrukcji skrzyni wibracyjnej, kładącej głownie nacisk na zwiększenie siły wymuszającej, przy jednoczesnym podniesieniu sprawności całego układu. Kluczowe zmiany we wszystkich węzłach konstrukcyjnych, spowodowały uzyskanie całkowicie nowej charakterystyki pracy skrzyni wibracyjnej.

Nowa konstrukcja przeciwwag, pozwala na redukcję kąta wibracji o min. 50%, w stosunku do dotychczasowych ustawień, tym samym uzyskując produkt najwyższej jakości. - Układ precyzyjnego pozycjonowania matrycy względem stempla

Dokładniejsze pozycjonowania matrycy formy w szczękach skrzynek, przez zastosowanie ograniczników, uniemożliwiających jej przesunięcie się względem stempla podczas pracy. Regulacja odbywa się za pomocą

zespołu śruby dociskających listwę oporową do belki docisku matrycy. Dodatkowo wydłużeniu uległy szczęki przytrzymujące matrycę, zapewniając lepszy docisk oraz możliwość produkcji na blatach 1300 x 1400 [mm].

Dla zabezpieczenia poduszek przed ich mechanicznym uszkodzeniem, podczas zmian form, zastosowano dodatkowy ogranicznik. - System wykrywania szczeliny (GDS – Gap Detection System)

System diagnostyki, badający poprawność ustawienia skrzynek formy na śrubach odbojowych. Głównym zadaniem układu jest zwiększenie żywotności matryc, poprzez pomiar odległości, pomiędzy belką docisku na matrycy, a dolną częścią skrzynki. Budowa oparta na bazie czujników, rozmieszczonych w czterech punktach rejestrująca wartość odchylenia od zadanego parametru. - System zliczania cykli formy (CCS – Cycle Counting System)

System diagnostyki, zliczający ilość cykli (taktów) wykonanych dla danej formy. Układ zbudowany na bazie głowicy (nadajnika), zamontowanej nieruchomo na zespole formowania, oraz odbiornika zamontowanego na stałe w matrycy formy. Bardzo duża liczba możliwych do uzyskania kombinacji, pozwala na dokładne oszacowanie wielkości produkcji dla poszczególnych wyrobów. - Hydrauliczny napęd rusztu

Zastosowanie siłownika hydraulicznego do napędu rusztów podwieszonych na mieczach. Głównym zadaniem układu jest dokładniejsze rozprowadzenie oraz zasypu mieszanki betonowej w matrycy.

Zalety linii produkcyjnych Techmatik

- niezawodność,

- energooszczędność

- nowatorskie rozwiązania konstrukcyjne

- nowoczesne technologie wytwarzania

- kompaktowa budowa

- duża wydajność produkcji

- łatwość obsługi i konserwacji

- możliwość produkcji szerokiej gamy wyrobów

- sterowanie automatyczne

Wszystkie linie produkcyjne wyposażone są w maszyny o najwyższym stopniu zaawansowania technologicznego,

takie jak: wibroprasa SHP 5000 PRO C, mieszarki, nowoczesne urządzenia piętrujące i rozpiętrowujące, wózek górny i dolny, podajnik blatów, urządzenie pakujące ROBOMATIK.

W zależności od potrzeb Klientów linia produkcyjna może zostać wyposażona w dodatkowe urządzenia do uszlachetniania betonu – płuczkę WASHMATIK oraz obijarkę bębnową pozwalający uzyskać efekt tzw. starobruku. Każda linia produkcyjna dopasowana jest i zaprojektowana do indywidualnych potrzeb klienta.

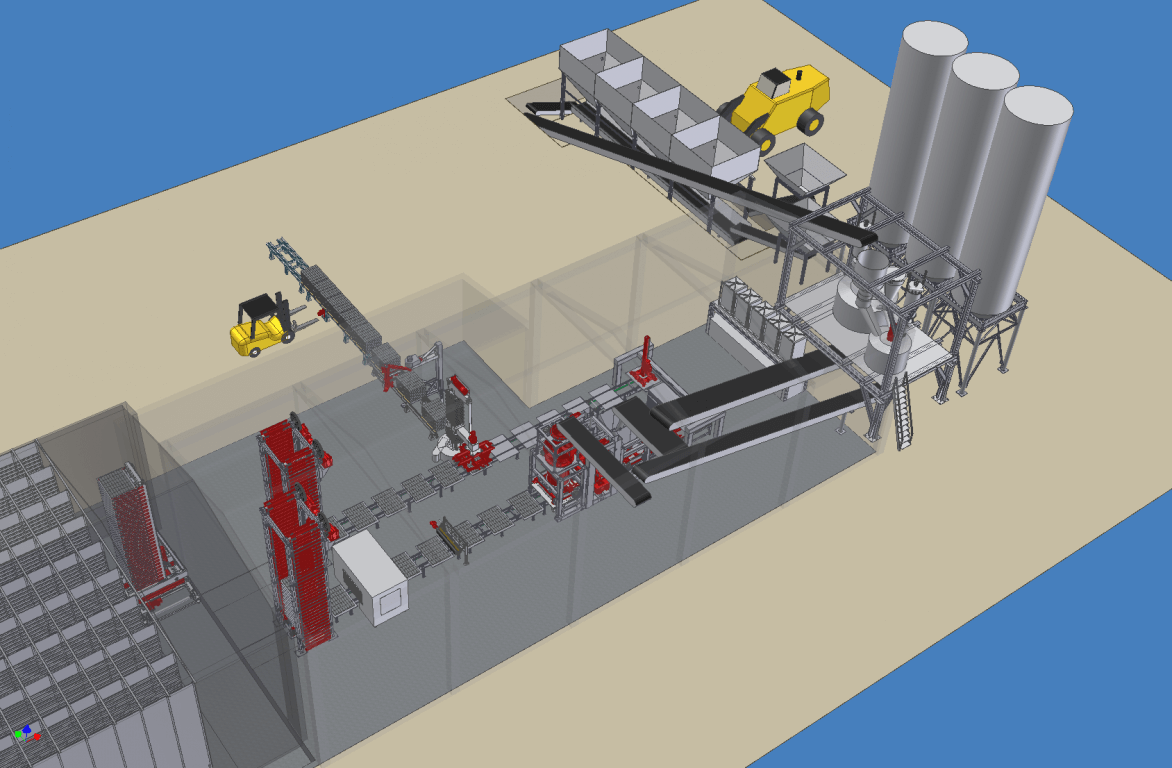

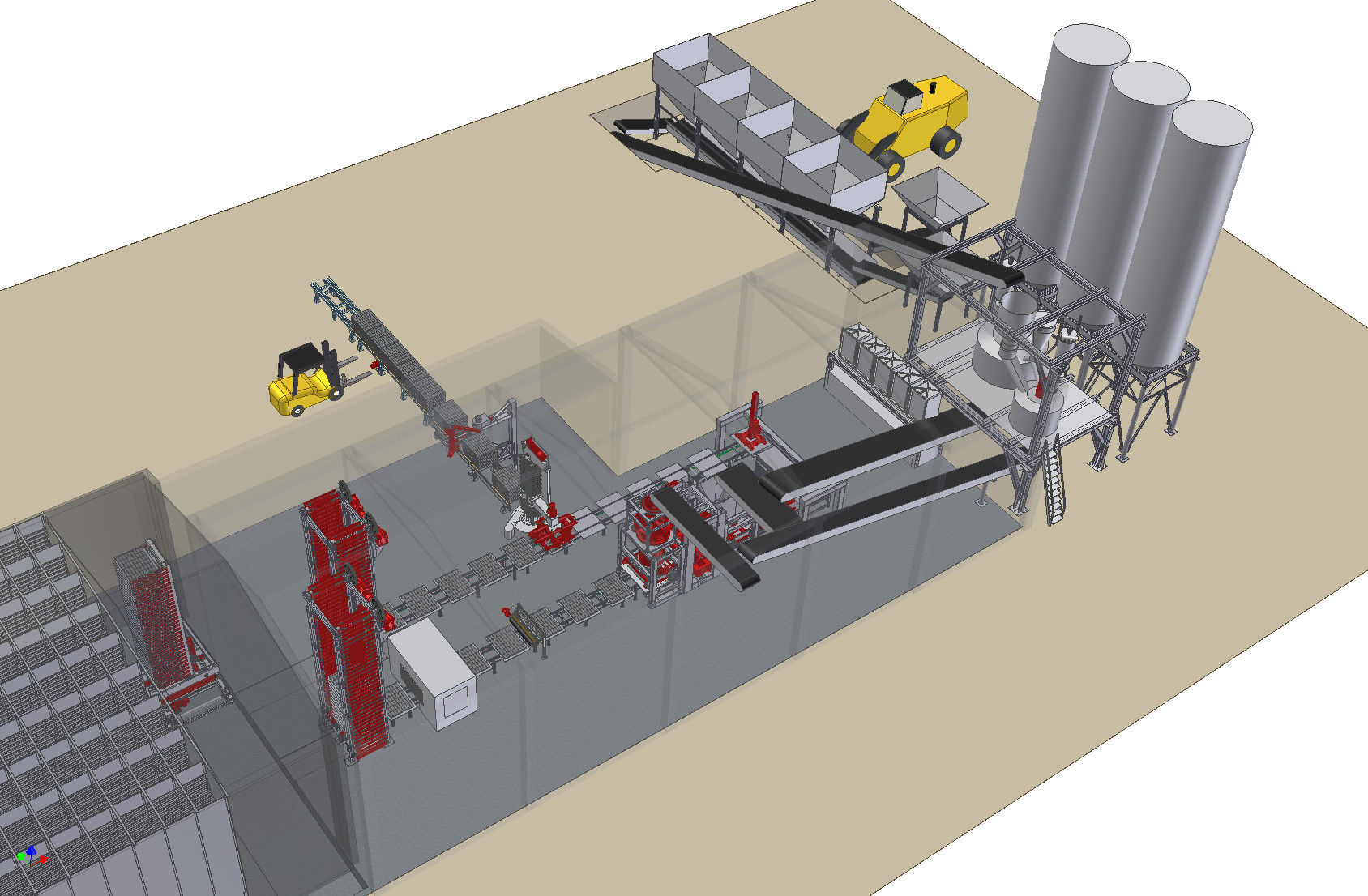

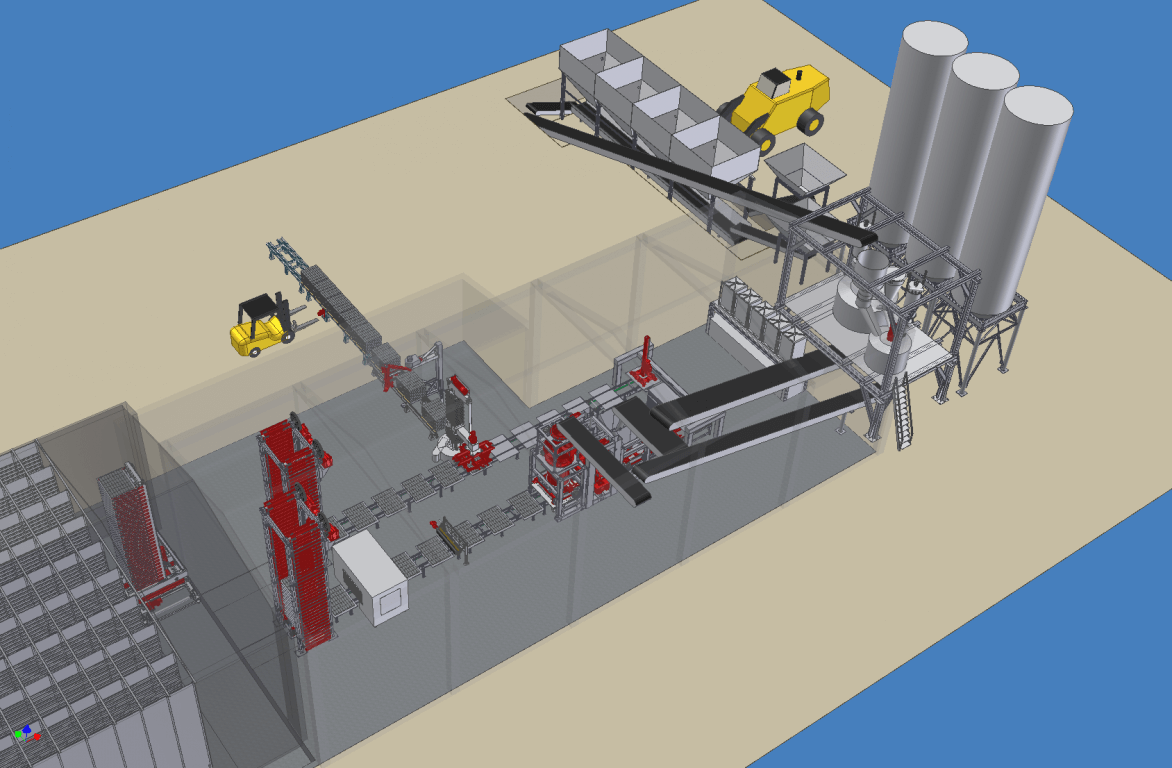

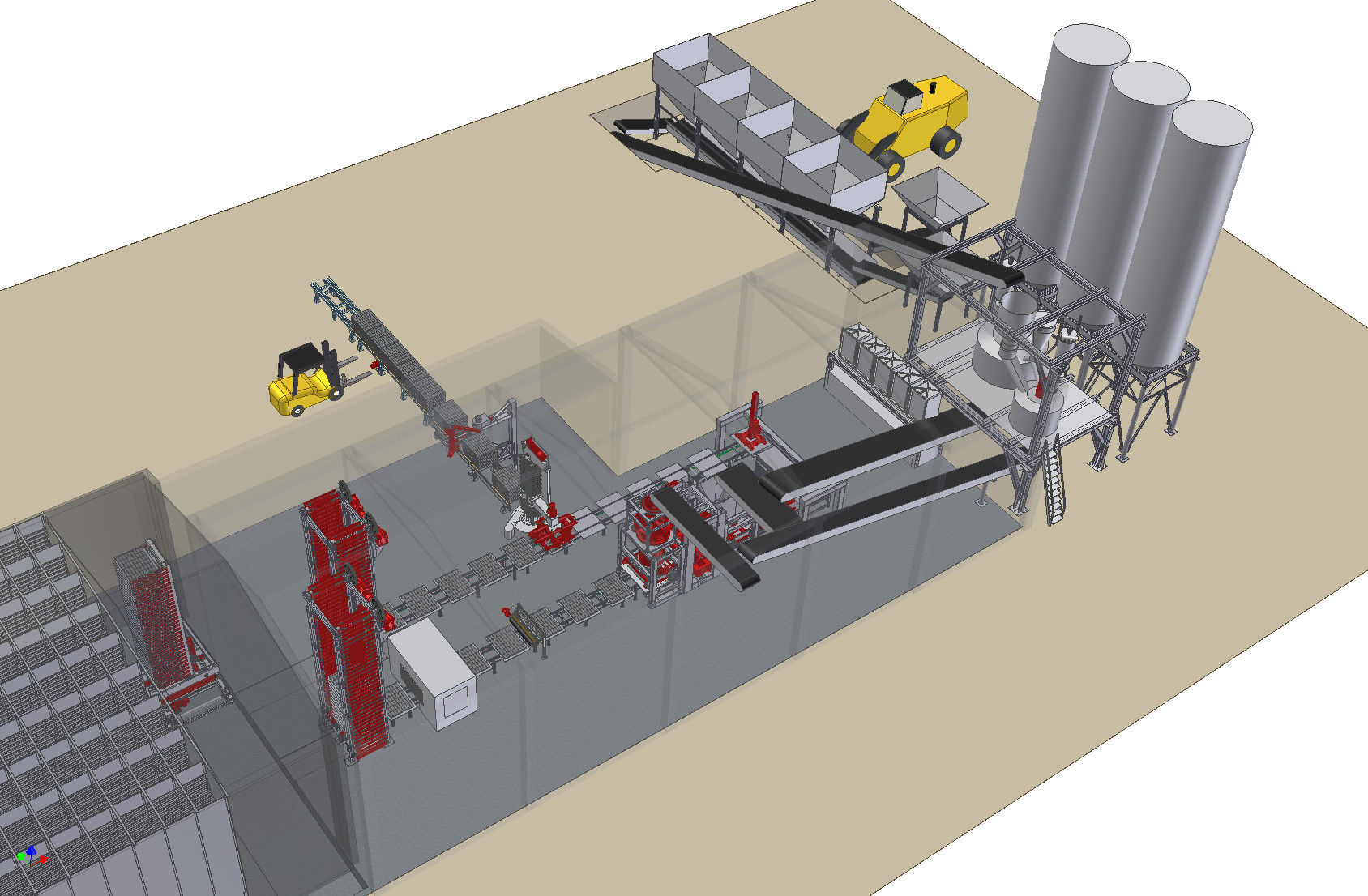

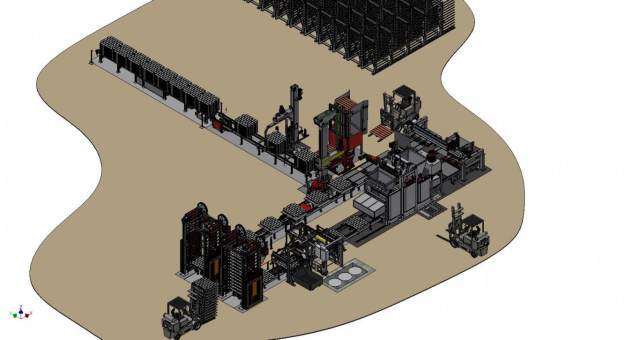

PRZYKŁADOWA LINIA TECHNOLOGICZNA TECHMATIK

| WĘZEŁ BETONIARSKI 1. Zbiornik kruszyw – czterokomorowy 4 x 25m3

2. Przenośniki taśmowe

3. Przenośnik taśmowy ważący

4. Bufor kruszyw

5. Waga cementu

6. Wysyp BWK

7. Wysyp BWW

8. Dozator chemii

9. Mieszarka SPM 3000

10. Mieszarka SPMW 500

11. Konstrukcja stalowa

12. Silosy i silos dzielony

13. Filtr silosów

14. Dozator barwników | LINIA MOKRA 15. Wibroprasa SHP 5000 PRO C

16. Przenośnik pasowy mokry

17. Szczotka wypływów

18. Urządzenie piętrujące

19. Płuczka WASHMATIK

20. Wywrotnica braków

21. Zraszacz blatów | LINIA SUCHA 22. Urządzenie rozpiętrowujące

23. Przenośnik pasowy suchy

24. Przenośnik łańcuchowy z zabierakami

25. Podajnik blatów

26. Magazyn blatów

27. Odwracarka blatów | LINIA PAKOWANIA 28. Robomatik

29. Przenośnik pasowy suchy

30. Podajnik palet

31. Owijarka

32. Przenośnik łańcuchowy obrotowy

33. Przenośnik łancuchowy

34. Przenośnik taktowy | SYSTEM REGAŁOWY I TRANSPORT POPRZECZNY

35. Wózek dolny

36. Wózek górny

37. System regałowy |

Przenośnik taśmowy dozujący

(pod każdym zbiornikiem kruszyw)

1. Zbiornik kruszyw (czterokomorowy 4x25m3)

2. Przenośnik taśmowy

2. Przenośnik taśmowy

3. Przenośnik taśmowy ważący

4. Bufor kruszywa

5. Waga cementu BWK

5. Waga cementu BWG

9. Mieszarka SPM 3000

10. Mieszarka SPMW 500

12. Silosy i silos dzielony

15. Wibroprasa SHP 5000 C PRO

16. Przenośnik pasowy mokry

17. Szczotka wypływów

18. Urządzenie piętrujące

19. Płuczka WASHMATIK

22. Urządzenie rozpiętrowujące

23. Przenośnik pasowy suchy

24. Przenośnik łańcuchowy z zabierakami

25. Podajnik blatów

28. Robomatik

31. Owijarka

34. Przenośnik taktowy

35. Wózek dolny

36. Wózek górny

27. Odwracarka blatów

37. System regałowy

Przejdź do wirtualnej wycieczki po Linii Produkcyjnej Techmatik.

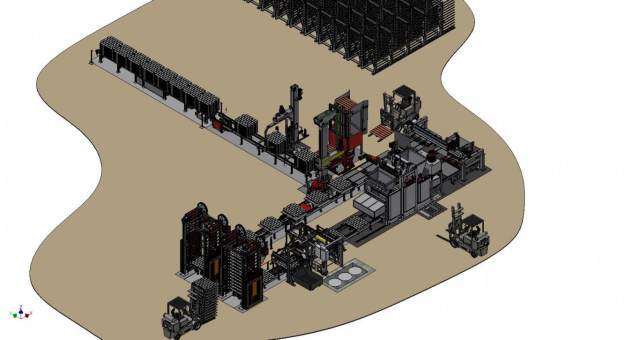

LINIA HP 3000 PRO – REGAŁY PRZEWOŹNE

Kompletna linia sterowana zintegrowanym systemem komputerowym, gwarantująca powtarzalność produkcji i najwyższą

jakość wyrobów. Linia półautomatyczna bez systemu regałowego i transportu poprzecznego, może występować

z zamkniętym obiegiem blatów produkcyjnych. Wymaga zastosowania regałów przewoźnych transportowanych

na wózkach widłowych. Regały przewoźne o maksymalnej ilości miejsc na blaty do 12 pięter.Wymaga niskich nakładów inwestycyjnych, dlatego jest idealna dla początkujących producentów.

Zalety linii produkcyjnej Techmatik

- atrakcyjna cena w porównaniu do w pełni automatycznej linii produkcyjnej

- możliwość produkcji różnych produktów do wysokości 171 mm

- niższe zużycie energii ( procentowo jak niższa w stosunku do automatycznej)

- możliwość dodania automatycznego obiegu blatów produkcyjnych, przy zastosowaniu podajnika i magazynu blatów

- kompaktowy układ linii, możliwa wersja składającej się z jednego ciągu technologicznego

- produkcja na znacznie mniejszej powierzchni hali

- możliwość rozbudowy do linii automatycznej

- nie wymaga systemu regałowego, możliwość sezonowania wyrobów na polu odkładczym (np.wiata, folia, namiot)

- możliwość produkowania wyrobów dwuwarstwowych

- możliwość wyposażenia w dodatkowe urządzenia do uszlachetniania wyrobów

W zależności od potrzeb Klientów linia produkcyjna może zostać wyposażona w dodatkowe urządzenia do uszlachetniania betonu – płuczkę WASHMATIK oraz obijarkę bębnową pozwalający uzyskać efekt tzw. starobruku. Każda linia produkcyjna dopasowana jest i zaprojektowana do indywidualnych potrzeb klienta.

Przejdź do wirtualnej wycieczki po automatycznej Linii Produkcyjnej Techmatik.

ZALETY WIBROPRASY:

• umożliwia produkcję szerokiej gamy wyrobów, o wysokości od 40 mm do 550 mm,

• niski pobór energii dzięki zastosowaniu nowatorskich układów napędowych i węzłów kinematycznych

• pełna automatyzacja z wizualizacją wszystkich etapów procesu technologicznego

• produkcja na blatach stalowych, drewnianych lub z innych tworzyw – pozwala na uzyskanie wysokiej jakości wyrobów betonowych

• system urządzeń COLORMIX, umożliwiający produkcję wyrobów z wielokolorową warstwą wierzchnią

• kompaktowa budowa – stacja hydrauliczna stanowi integralną część maszyny.

INNOWACYJNE ROZWIĄZANIA:

W wibroprasie Techmatik SHP 5000 PRO C zastosowaliśmy innowacyjne rozwiązania konstrukcyjne, które gwarantują efektywną produkcję, przy jednoczesnym utrzymaniu kosztów eksploatacji na rozsądnym poziomie:

• Przeciwwagi stempla – Elementy konstrukcyjne poruszające się wewnątrz korpusu wibroprasy, równoważące ciężar stempla; dzięki temu rozwiązaniu zmniejszono ilość energii potrzebnej do poruszania stemplem, zmniejszono moc stacji hydraulicznej zasilającej wibroprasę i zredukowano ilość siłowników poruszających zespołem urządzeń stempla – z dwóch do jednego.

• Łożyska liniowe – Zastosowane rozwiązanie precyzyjnego prowadzenia i pozycjonowania współpracujących elementów matrycy i stempla powoduje mniejsze zużycie form do produkcji wyrobów betonowych

• Olejowa skrzynia wibracyjna – Nowa skrzynia wibracyjna nie jest na stałe związana z konstrukcją wibroprasy, co znacznie ogranicza drgania przenoszone na jej korpus; zastosowany olejowy system smarowania wydłuża jej żywotność i wydatnie ogranicza zakres czynności obsługowych.

• Napęd szuflad zasypowych – Dotychczasowe pośrednie przeniesienie napędu na szuflady zasypowe poprzez zespół dźwigni i siłowników zastąpiono rozwiązaniem konstrukcyjnym bezpośrednio przenoszącym napęd z silników poprzez koła i listwy zębate; zmniejszono gabaryty tej części wibroprasy, a tym samym ilość energii potrzebnej do poruszania szufladami. W budowie kół zastosowano kompozycje różnych materiałów ograniczające hałas i zabezpieczające przed zużyciem innych kosztownych elementów układu.

• Ruchomy ruszt – Równomierne rozprowadzenie betonu.

• Colormix – Zespół urządzeń dozujących wielokolorowy beton, gwarantujący równomierne zasypanie szuflady mieszanką betonową co zapewnia powtarzalność kolorystyczną wyrobów.

• Zacisk stempla – Wprowadzenie zacisku hydraulicznego z dwoma siłownikami zapobiega przesuwaniu stempla względem matrycy co wydłuża żywotność formy.

• Zespół stabilizacji stempla – Prosta i niezawodna konstrukcja składająca się z dwóch listew zębatych stabilizowanych wałem z kołami zębatymi.

• Pneumatyczny mechanizm podnoszenia podłogi VB – System pneumatyczny z czterema siłownikami mieszkowymi stabilizowany łożyskami liniowymi.

ZALETY WIBROPRASY

- umożliwia produkcję wyrobów w zakresie wysokości od 40 mm do 300 mm,

- atrakcyjna cena zakupu i niskie koszty eksploatacji

- prosta w obsłudze,

- niezawodna i wytrzymała ze względu na zastosowanie sprawdzonych rozwiązań konstrukcyjnych

- produkcja w systemie stacjonarnym w wersji automatycznej lub półautomatycznej z zastosowaniem przenośnych regalików.

- produkcja na blatach stalowych, drewnianych lub z innych tworzyw – pozwala na uzyskanie wysokiej jakości wyrobów betonowych

ROZWIĄZANIA KONSTRUKCYJNE

• Napęd szuflad zasypowych – Dotychczasowe pośrednie przeniesienie napędu na szuflady zasypowe poprzez zespół dźwigni i siłowników zastąpiono rozwiązaniem konstrukcyjnym bezpośrednio przenoszącym napęd z silników poprzez koła i listwy zębate; zmniejszono gabaryty tej części wibroprasy, a tym samym ilość energii potrzebnej do poruszania szufladami. W budowie kół zastosowano kompozycje różnych materiałów ograniczających hałas i zabezpieczające przed zużyciem innych kosztownych elementów układu.

• Łożyska liniowe – zastosowane rozwiązanie precyzyjnego prowadzenia i pozycjonowania współpracujących elementów formy i stempla powoduje mniejsze zużycie form. Dzięki temu gniazda matryc i stopki stempla mają dłuższą żywotność.

• Podnoszenie ram – zastosowanie dźwignika zębatego uproszcza budowę wibroprasy i ogranicza koszty obsługi serwisowej.

DLACZEGO MY?

Szybki czas realizacji – Tylko 4 tygodnie!

W zależności od stopnia zużycia formy jesteśmy w stanie zagwarantować na etapie wyceny regeneracji formy – termin realizacji do 4 tygodni.

Terminowość – dotrzymujemy terminów!

Gwarantujemy dotrzymanie terminu wykonania naszych prac, na najwyższym poziomie!

Najwyższa jakość oferowanych usług!

Regeneracja form w naszej firmie gwarantuje wysoką jakość oraz wydłużenie żywotności formy. Przekłada się to na większą ilość taktów na formie.

Transport !

Nasi specjaliści chętnie pomogą w organizacji transportu: odebraniu formy od klienta, a także dostarczeniu formy już po naprawie.

Doświadczenie!

Wykwalifikowana kadra specjalistów z wieloletnim doświadczeniem i własnym systemem zarządzania jakością.

JAKOŚĆ TO PODSTAWA NASZEJ PRACY

Regeneracja form dostosowana jest do indywidualnych potrzeb naszych Klientów. Oferujemy pełen zakres prac serwisowych związanych z regeneracją i naprawą form. Dokładamy wszelkich starań, by wytwarzane przez nas produkty charakteryzowały się jak najdłuższą żywotnością i gwarantowały wysokiej jakości wyrób betonowy.

Regeneracja form realizowana jest w oparciu o własne zakładowe normy jakości. Wykwalifikowana kadra konstruktorów i technologów dba o najwyższą jakość oferowanych przez nas form oraz usług związanych z ich serwisowaniem poprzez ciągłe doskonalenie procesów technologicznych. Dbamy o to aby każda zregenerowana forma była najwyższej jakości, zapewniając długą żywotność formy a także aby regeneracja przebiegła jak najszybciej i na czas dotarła do klienta!

Przykładowy cykl regeneracji formy w firmie Techmatik S.A:

- Oględziny i wycena formy remontowej

- Wykonanie dokumentacji technicznej i technologicznej formy remontowej

- Naprawa zużyć, pęknięć i ubytków w matrycy

- Naprawa stempla

- Wykonanie nowych stopek i utwardzenie metodą obróbki cieplnej (nawęglanie, azotowanie)

- Wykonanie nowych puszek i wieszaków (meba, pustak)

- Montaż formy remontowej

- Wysyłka do klienta

Urządzenie piętrujące występuje w tzw. linii mokrej. Jego zadaniem jest zmagazynowanie odpowiedniej ilości blatów produkcyjnych z uformowanymi wyrobami, które w dalszej części procesu technologicznego trafiają do systemu regałowego, w celu poddania ich wstępnemu dojrzewaniu. W linii suchej urządzenie rozpiętrowujące odbiera blaty produkcyjne z wysezonowanymi wyrobami i przekazuje je do dalszej części linii technologicznej. Cichą i płynną pracę zapewniają odpowiednio dobrane zespoły napędu.

Wózek górny w linii technologicznej współpracuje z wózkiem dolnym: urządzeniem piętrującym i rozpiętrowującym, dostarczając lub odbierając wyroby betonowe z sezonowni. Cechuje się zwartą konstrukcją zapewniającą stabilną pracę. W budowie wózka górnego wielowidłowego wykorzystano innowacyjne rozwiązanie teleskopowej konstrukcji masztu z liniowym systemem łożyskowania i zintegrowany z konstrukcją zbiornik olejowy stacji hydraulicznej. Wózek dolny obrotowy wyróżnia się kompaktową budową i nowatorskim systemem pozycjonowania.

System regałowy przeznaczony jest do magazynowania blatów produkcyjnych (zarówno drewnianych, jak i stalowych) z wyrobami betonowymi w celu przeprowadzenia procesu ich wstępnego dojrzewania. Może być wyposażony w sterowany automatycznie zestaw kotar. Istnieje możliwość obudowania systemu panelami sandwich i instalacji urządzeń do kontroli atmosfery.

System regałowy to mocna, trwała i stabilna konstrukcja stalowa, wykonana z ocynkowanych elementów, dzięki czemu posiada wysoką odporność na korozję. Jest niezwykle wytrzymała na obciążenia. Wsparta na podwalinach z profili stalowych charakteryzuje się szybkim i łatwym montażem bez konieczności angażowania sprzętu dźwigowego.