Nazwa projektu: „Opracowanie prototypu maszyny wielofunkcyjnej

elementem budowania przewagi konkurencyjnej spółki TECHMATIK”

Projekt współfinansowany przez Unię Europejską

z Europejskiego Funduszu Rozwoju Regionalnego

Umowa o dofinansowanie Nr UDA-POIG.01.04.00-14-103/09-00 POIG.04.01.00-14-103/09-00

Dotacje na innowacje

Numer projektu: POIG.01.04.00-14-103/09 POIG.04.01.00-14-103/09

Tytuł projektu: „Opracowanie prototypu maszyny wielofunkcyjnej

elementem budowania przewagi konkurencyjnej spółki TECHMATIK”

GŁOSZENIE O DOKONYWANYM ZAKUPIE

Dotyczy zamówienia na:

Radom, 01.07.2011 r.

ZAMAWIAJĄCY:

TECHMATIK S.A.

ul. Żółkiewskiego 131/133

26-610 Radom

- Sławomir Podsiadło

- Beata Jędra

PRZEDMIOT ZAKUPU:

a. Postanowienia ogólne:

- Zamawiający udziela zamówienia w trybie zapytania ofertowego.

- Zamawiający nie dopuszcza możliwości składania ofert częściowych.

- Zamawiający nie dopuszcza możliwości składania ofert wariantowych.

- Zamawiający nie przewiduje zwrotu kosztów udziału w postępowaniu.

b. Opis przedmiotu zakupu:

- Zastosowanie podwójnego napędu śrubowego dla wszystkich liniowych osi X, Y, Z typu napęd przez środek ciężkości

- Podwójny silnik momentowy jednoczesnego i bezpośredniego działania dla napędu osi „A”

- Silnik momentowy bezpośredniego napędu zastosowany do napędu stołu obrotowego(palety) w osi „B”

- Konstrukcja maszyny zapewniająca maksymalnie wysoką sztywność obróbki oparta poprzez użycie „ramy w ramie”

- Poziome sztywne wrzeciono narzędziowe

- Przesuw osi X – 1550 mm

- Przesuw osi Y – 1600 mm

- Przesuw osi Z – 1300 mm

- Powierzchnia robocza palety – 1000×1000 mm

- Nośność palety – 2500 kg

- Liniały MAGNETYCZNE bezpośredniego odczytu położenia dla osi X, Y, Z z rozdzielczością 0,1 mikrometra.

- Minimalny kąt indeksowania stołu obrotowego pełnej 4-tej osi 0.001

- Zakres obrotu osi „B” – 360o

- Zakres obrotu osi „A” – 150 o (+30 o do -120 o )

- Czas obrotu osi „A”(90 o ) – 1.9 s

- Czas obrotu osi „B”(90 o ) – 1.7 s

- Realizacja kinematyki osi 4-tej i 5-tej stołu obrotowo-uchylnego ( „kołyska”) z obustronnym podparciem i jednoczesnym napędem

- Prędkość obrotowa wrzeciona – 10 000 obr/min

- Moc wrzeciona – 30kW

- Przyspieszenie wrzeciona do obrotów maksymalnych w ciągu 3,2 sek oraz wyhamowanie od obrotów maksymalnych do 0 w ciągu 3,4 sek.

- Siła zacisku narzędzia we wrzecionie 24 000 N

- Moment obrotowy wrzeciona min 600 Nm

- Napęd bezpośredni wrzeciona obrotowego

- Konstrukcja wrzeciona typu „cartridge” wraz z ułożyskowaniem

- Konstrukcja stożka wrzeciona – DUAL CONCTACT(Big Plus)

- Stożek wrzeciona typ MAS BT-50

- Posuw roboczy osi X, Y – 1÷42 000 mm/min

- Posuw roboczy osi Z – 1÷36 000 mm/min

- Posuw szybki osi X, Y – 42000 mm/min

- Posuw szybki osi Z – 36 000 mm/min

- Automatyczna wymiana palety

- Ilość palet – 2 szt

- Czas wymiany palety – 94 sek

- Odległość od powierzchni palety do osi obrotu wrzeciona – zakres -500 mm do +1100 mm

- Odległość od osi środka stołu do czoła wrzeciona – zakres 250 mm do 1550 mm

- Automatyczna zmiana narzędzia

- Pojemność magazynu narzędziowego – 60 pozycji

- Zalecana min. długość narzędzia instalowanego w magazynie – 800 mm

- Zalecana min. masa narzędzia instalowanego w magazynie – 30kg

- Czas wymiany narzędzia – 2.1 sek.

- Zarządzanie żywotnością narzędzia (Tool Life Mangament)

- Czujnik detekcji uszkodzonego narzędzia instalowany w magazynie

- Chłodzenie przez wrzeciono – 7MPa

- Sterowanie – FANUC

- Zintegrowany z sterowaniem system komputerowego wspomagania wytwarzania CAM (ang. Computer Aided Manufacturing) – z wbudowaną 3D kinematyką maszyny służącą do symulacji kodu NC

- Sonda narzędziowa

- Sonda przedmiotowa

- Zastosowanie podwójnego napędu śrubowego dla wszystkich liniowych osi X, Y, Z typu napęd przez środek ciężkości

- Podwójny silnik momentowy jednoczesnego i bezpośredniego działania dla napędu osi „A”

- Silnik momentowy bezpośredniego napędu zastosowany do napędu stołu obrotowego(palety) w osi „B”

- Konstrukcja maszyny zapewniająca maksymalnie wysoką sztywność obróbki oparta poprzez użycie „ramy w ramie”

- Kontrola kolizji w trybie automatycznym i ręcznym dla wrzeciona, przedmiotu obrabianego, narzędzi, oraz uchwytów mocujących detal

- Zaawansowane funkcje obróbki 5-axis takie jak:

- Nano smoothing (Nano wygładzanie – funkcje interpolacji)

- Al contur control II (Kontrola konturu AI II – funkcje posuwu, funkcje wspomagające obróbkę o wysokiej dokładności. Funkcja umożliwia eliminowanie opóźnień w przyśpieszaniu/hamowaniu ruchów maszyny, które staja się coraz większe wraz z wzrostem szybkości posuwu.

- Tilted working plane command (funkcja nachylenia płaszczyzny obróbki)

- Cutting point control command (kontrola punktu obróbki )

- Tool center point control( TCP)(kontrola punktu centralnego narzędzia )

- 3D cutter compensation(kompensacja narzędzia 3D)

- Smooth Velocity Control(funkcja kontroli prędkości skrawania)

- Workpiece mounting error compensation (kompensacja błędu mocowania detalu)

- rotary table dynamic fixture offset (przesuniecie punktu zerowego przyrządu)

- Możliwość adaptacji maszyny do systemu wielopaletowego

- Pobór mocy max. 66 kW

- Odizolowana strefa załadowcza od strefy obróbczej celem wyeliminowania drgań podczas załadunku mających wpływ na proces obróbki.

- Szkolenie personelu (w cenie maszyny) z zakresu obsługi maszyny – 5 dni roboczych

- Szkolenie personelu(w cenie maszyny) z zakresu podstaw programowania 5-osiowego – 10 dni roboczych

- Maksymalna powierzchnia do zagospodarowania to 44 m2

INFORMACJE O SPOSOBIE POROZUMIEWANIA SIĘ ZMAWIAJĄCEGO Z DOSTAWCAMI ORAZ PRZEKAZYWANIA OSWIADCZEŃ LUB DOKUMENTÓW, A TAKŻE WSKAZANIE OSÓB UPRAWNIONYCH DO POROZUMIEWANIA SIĘ Z DOSTAWCAMI

- Postępowanie prowadzone jest w języku polskim.

- Oferty, oświadczenia, wnioski, zawiadomienia oraz informacje zamawiający i oferenci przekazują pisemnie, faksem, drogą elektroniczną lub bezpośredniego doręczenia.

- Jeżeli zamawiający lub oferenci przekazują oferty, oświadczenia, wnioski, zawiadomienia oraz informacje faksem, drogą elektroniczną i bezpośredniego doręczenia każda ze stron na żądnie drugiej niezwłocznie potwierdza fakt ich otrzymania.

PROCEDURA:

a. Termin składania ofert: do dnia 08.07.2011 r., godz. 15:00 w siedzibie firmy TECHMATIK S.A. przy ul. Żółkiewskiego 131/133, 26-610 Radom

b. Oferty złożone po terminie nie będą rozpatrywane.

c. Oferent może przed upływem terminu do składania ofert, zmienić lub wycofać ofertę.

d. W toku badania i oceny ofert zamawiający może żądać od oferentów wyjaśnień dotyczących treści złożonych ofert.

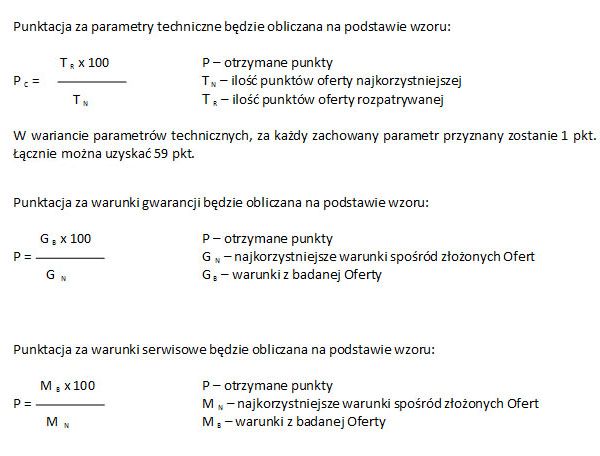

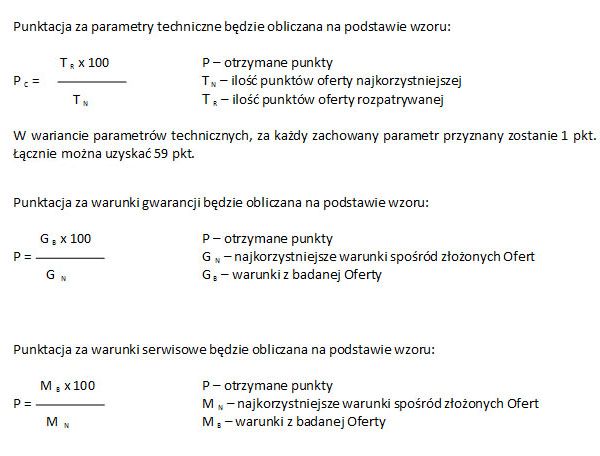

e. Kryteria oceny:

1. Parametry techniczne – 90%

2. Warunki gwarancji – 5%

3. Warunki serwisowe – 5%

f. Oferta musi zawierać:

– datę sporządzenia;

– okres ważności oferty – 60 dni od daty złożenia oferty;

– termin realizacji zamówienia;

– wymienione parametry zgodnie z opisem przedmiotu zamówienia,

– warunki gwarancji – w miesiącach;

– warunki serwisowe – w miesiacach;

– wyznaczoną osobę do kontaktu.

KRYTERIA OCENY OFERT I SPOSÓB OBLICZENIA CENY:

W przypadku złożenia oferty przez więcej niż jednego oferenta, zamawiający dokona oceny ważnych ofert na podstawie poniżej przedstawionych kryteriów oceny ofert:

| KRYTERIUM | WAGA (%) |

| Cena brutto | 90 |

| Termin realizacji | 5 |

| Warunki gwarancji | 5 |

Dotyczy realizacji projektu w ramach PO IG 1.4-4.1

Numer projektu: POIG.01.04.00-14-103/09 POIG.04.01.00-14-103/09

Tytuł projektu: „Opracowanie prototypu maszyny wielofunkcyjnej

elementem budowania przewagi konkurencyjnej spółki TECHMATIK”

GŁOSZENIE O DOKONYWANYM ZAKUPIE

Dotyczy zamówienia na:

Radom, 01.07.2011 r.

ZAMAWIAJĄCY:

TECHMATIK S.A.

ul. Żółkiewskiego 131/133

26-610 Radom

- Sławomir Podsiadło

- Beata Jędra

PRZEDMIOT ZAKUPU:

a. Postanowienia ogólne:

- Zamawiający udziela zamówienia w trybie zapytania ofertowego.

- Zamawiający nie dopuszcza możliwości składania ofert częściowych.

- Zamawiający nie dopuszcza możliwości składania ofert wariantowych.

- Zamawiający nie przewiduje zwrotu kosztów udziału w postępowaniu.

b. Opis przedmiotu zakupu:

- Zastosowanie podwójnego napędu śrubowego dla wszystkich liniowych osi X, Y, Z typu napęd przez środek ciężkości

- Podwójny silnik momentowy jednoczesnego i bezpośredniego działania dla napędu osi „A”

- Silnik momentowy bezpośredniego napędu zastosowany do napędu stołu obrotowego(palety) w osi „B”

- Konstrukcja maszyny zapewniająca maksymalnie wysoką sztywność obróbki oparta poprzez użycie „ramy w ramie”

- Poziome sztywne wrzeciono narzędziowe

- Przesuw osi X – 1550 mm

- Przesuw osi Y – 1600 mm

- Przesuw osi Z – 1300 mm

- Powierzchnia robocza palety – 1000×1000 mm

- Nośność palety – 2500 kg

- Liniały MAGNETYCZNE bezpośredniego odczytu położenia dla osi X, Y, Z z rozdzielczością 0,1 mikrometra.

- Minimalny kąt indeksowania stołu obrotowego pełnej 4-tej osi 0.001

- Zakres obrotu osi „B” – 360o

- Zakres obrotu osi „A” – 150 o (+30 o do -120 o )

- Czas obrotu osi „A”(90 o ) – 1.9 s

- Czas obrotu osi „B”(90 o ) – 1.7 s

- Realizacja kinematyki osi 4-tej i 5-tej stołu obrotowo-uchylnego ( „kołyska”) z obustronnym podparciem i jednoczesnym napędem

- Prędkość obrotowa wrzeciona – 10 000 obr/min

- Moc wrzeciona – 30kW

- Przyspieszenie wrzeciona do obrotów maksymalnych w ciągu 3,2 sek oraz wyhamowanie od obrotów maksymalnych do 0 w ciągu 3,4 sek.

- Siła zacisku narzędzia we wrzecionie 24 000 N

- Moment obrotowy wrzeciona min 600 Nm

- Napęd bezpośredni wrzeciona obrotowego

- Konstrukcja wrzeciona typu „cartridge” wraz z ułożyskowaniem

- Konstrukcja stożka wrzeciona – DUAL CONCTACT(Big Plus)

- Stożek wrzeciona typ MAS BT-50

- Posuw roboczy osi X, Y – 1÷42 000 mm/min

- Posuw roboczy osi Z – 1÷36 000 mm/min

- Posuw szybki osi X, Y – 42000 mm/min

- Posuw szybki osi Z – 36 000 mm/min

- Automatyczna wymiana palety

- Ilość palet – 2 szt

- Czas wymiany palety – 94 sek

- Odległość od powierzchni palety do osi obrotu wrzeciona – zakres -500 mm do +1100 mm

- Odległość od osi środka stołu do czoła wrzeciona – zakres 250 mm do 1550 mm

- Automatyczna zmiana narzędzia

- Pojemność magazynu narzędziowego – 60 pozycji

- Zalecana min. długość narzędzia instalowanego w magazynie – 800 mm

- Zalecana min. masa narzędzia instalowanego w magazynie – 30kg

- Czas wymiany narzędzia – 2.1 sek.

- Zarządzanie żywotnością narzędzia (Tool Life Mangament)

- Czujnik detekcji uszkodzonego narzędzia instalowany w magazynie

- Chłodzenie przez wrzeciono – 7MPa

- Sterowanie – FANUC

- Zintegrowany z sterowaniem system komputerowego wspomagania wytwarzania CAM (ang. Computer Aided Manufacturing) – z wbudowaną 3D kinematyką maszyny służącą do symulacji kodu NC

- Sonda narzędziowa

- Sonda przedmiotowa

- Zastosowanie podwójnego napędu śrubowego dla wszystkich liniowych osi X, Y, Z typu napęd przez środek ciężkości

- Podwójny silnik momentowy jednoczesnego i bezpośredniego działania dla napędu osi „A”

- Silnik momentowy bezpośredniego napędu zastosowany do napędu stołu obrotowego(palety) w osi „B”

- Konstrukcja maszyny zapewniająca maksymalnie wysoką sztywność obróbki oparta poprzez użycie „ramy w ramie”

- Kontrola kolizji w trybie automatycznym i ręcznym dla wrzeciona, przedmiotu obrabianego, narzędzi, oraz uchwytów mocujących detal

- Zaawansowane funkcje obróbki 5-axis takie jak:

- Nano smoothing (Nano wygładzanie – funkcje interpolacji)

- Al contur control II (Kontrola konturu AI II – funkcje posuwu, funkcje wspomagające obróbkę o wysokiej dokładności. Funkcja umożliwia eliminowanie opóźnień w przyśpieszaniu/hamowaniu ruchów maszyny, które staja się coraz większe wraz z wzrostem szybkości posuwu.

- Tilted working plane command (funkcja nachylenia płaszczyzny obróbki)

- Cutting point control command (kontrola punktu obróbki )

- Tool center point control( TCP)(kontrola punktu centralnego narzędzia )

- 3D cutter compensation(kompensacja narzędzia 3D)

- Smooth Velocity Control(funkcja kontroli prędkości skrawania)

- Workpiece mounting error compensation (kompensacja błędu mocowania detalu)

- rotary table dynamic fixture offset (przesuniecie punktu zerowego przyrządu)

- Możliwość adaptacji maszyny do systemu wielopaletowego

- Pobór mocy max. 66 kW

- Odizolowana strefa załadowcza od strefy obróbczej celem wyeliminowania drgań podczas załadunku mających wpływ na proces obróbki.

- Szkolenie personelu (w cenie maszyny) z zakresu obsługi maszyny – 5 dni roboczych

- Szkolenie personelu(w cenie maszyny) z zakresu podstaw programowania 5-osiowego – 10 dni roboczych

- Maksymalna powierzchnia do zagospodarowania to 44 m2

INFORMACJE O SPOSOBIE POROZUMIEWANIA SIĘ ZMAWIAJĄCEGO Z DOSTAWCAMI ORAZ PRZEKAZYWANIA OSWIADCZEŃ LUB DOKUMENTÓW, A TAKŻE WSKAZANIE OSÓB UPRAWNIONYCH DO POROZUMIEWANIA SIĘ Z DOSTAWCAMI

- Postępowanie prowadzone jest w języku polskim.

- Oferty, oświadczenia, wnioski, zawiadomienia oraz informacje zamawiający i oferenci przekazują pisemnie, faksem, drogą elektroniczną lub bezpośredniego doręczenia.

- Jeżeli zamawiający lub oferenci przekazują oferty, oświadczenia, wnioski, zawiadomienia oraz informacje faksem, drogą elektroniczną i bezpośredniego doręczenia każda ze stron na żądnie drugiej niezwłocznie potwierdza fakt ich otrzymania.

PROCEDURA:

a. Termin składania ofert: do dnia 08.07.2011 r., godz. 15:00 w siedzibie firmy TECHMATIK S.A. przy ul. Żółkiewskiego 131/133, 26-610 Radom

b. Oferty złożone po terminie nie będą rozpatrywane.

c. Oferent może przed upływem terminu do składania ofert, zmienić lub wycofać ofertę.

d. W toku badania i oceny ofert zamawiający może żądać od oferentów wyjaśnień dotyczących treści złożonych ofert.

e. Kryteria oceny:

1. Parametry techniczne – 90%

2. Warunki gwarancji – 5%

3. Warunki serwisowe – 5%

f. Oferta musi zawierać:

– datę sporządzenia;

– okres ważności oferty – 60 dni od daty złożenia oferty;

– termin realizacji zamówienia;

– wymienione parametry zgodnie z opisem przedmiotu zamówienia,

– warunki gwarancji – w miesiącach;

– warunki serwisowe – w miesiacach;

– wyznaczoną osobę do kontaktu.

KRYTERIA OCENY OFERT I SPOSÓB OBLICZENIA CENY:

W przypadku złożenia oferty przez więcej niż jednego oferenta, zamawiający dokona oceny ważnych ofert na podstawie poniżej przedstawionych kryteriów oceny ofert:

| KRYTERIUM | WAGA (%) |

| Cena brutto | 90 |

| Termin realizacji | 5 |

| Warunki gwarancji | 5 |